产品搜索

当前位置:首页->非对称工件方向自动分选装置

【申请号:201310029565.8;申请人:大连天和自控工程有限公司;发明人:丁保、刘晶晶】

摘要:

本发明属于非对称工件方向自动分选设备,特别涉及适用于轴式非对称工件进入上料或包装工序前对工件的方向进行自动检测和分选的一种非对称工件方向自动分选装置,其特征在于:其机座上依序装设由自动检测机构和自动分选机构组成的非对称工件的自动分选装置;所述的自动检测机构由上料仓、双位置型气缸、顶料板、模具槽、检测气缸和传感器组成;所述的自动分选机构由下料仓、双行程型气缸、挡料气缸、挡料板、同步带、下料导向块、同步带轮和电机组成。本发明不仅设计合理,结构紧凑,既代替人工分选,又提高了生产效率,而且具有分选准确,自动化程度高,制造成本低和便于操作,使用十分方便等特点。

要求:

1 .一种非对称工件方向自动分选装置,其特征在于:所述的机座( 15 )上依序装设由自动检测机构和自动分选机构组成的非对称工件的自动分选装置;所述的自动检测机构由上料仓( 1 )、双位置型气缸( 9 )、顶料板( 10 )、模具槽、检测气缸( 12 )和传感器( 11 )组成,所述的上料仓( 1 )系一端封闭另一端开口呈坡面底的长方槽体,实现长方槽体的被检的非对称工件( 2 )沿其坡面底逐个滑向开口端的模具槽内;与其模具槽位置相对应的开口端槽底处装设双位置型气缸( 9 ) ,所述的双位置型气缸( 9 )的伸出杆端连接顶料板( 10 ) ;与上料仓( 1 )内末端非对称工件( 2 )端面位置相对应的长方槽体一侧装设检测气缸( 12 ) ,所述的检测气缸( 12 )伸出杆段上标有 a 位、 b 位、 C 位的位置标记;与位置标记相对应的检测气缸 ( 12 )伸出杆的一侧装设传感器( 11 ) ,所述的传感器( 11 )与检测气缸( 12 )伸出杆相触接;通过驱动双位置型气缸( 9 )带动顶料板( 10 )向上移动将非对称工件( 2 )送至检测气缸( 12 ) , 实现对被检的非对称工件( 2 )端面的检测;所述的自动分选机构由下料仓( 8 )、双行程型气缸( 14 )、挡料气缸( 3 )、挡料板( 4 )、同步带( 5 )、下料导向块( 6 )、同步带轮( 7 )和电机( 13 ) 组成,继上料仓( 1 )开口端后的机座( 15 )上装设下料仓( 8 ) ,与检测气缸( 12 )相对的下料仓 ( 8 )一侧装设双行程型气缸( 14 ) ,所述的双行程型气缸( 14 )伸出杆端与被检的非对称工件 ( 2 )的端面相触接;与模具槽位置相对应的下料仓( 8 )上标有 d 位、 e 位的位置标记;继模具槽后的下料仓( 8 )上装设由挡料气缸( 3 )驱动的挡料板( 4 ) ,通过开启挡料板( 4 ) ,实现被分选后的非对称工件( 2 )滑入电动下料的同步带组件上;所述的电动下料的同步带组件由电机( 13 )、同步带( 5 )、载件板、同步带轮( 7 )和下料导向块组成,在下料仓( 8 )外侧装设电机 ( 13 ) ,所述的电机( 13 )的输出轴穿过下料仓( 8 )壁驱动两同步带轮( 7 )上的同步带( 5 )运动;所述的同步带( 5 )的外侧面分布设有输送非对称工件( 2 )的载件板,与每个载件板位置相对应的下料槽( 8 )底面上装设下料导向块( 6 )通过同步带( 5 )上的载件板将一个一个非对称工件( 2 )排列有序地输送至下料槽( 8 )内。

2 .按权利要求 1 所述的非对称工件方向自动分选装置,其特征在于:所述的检测气缸 ( 12 )伸出杆段上标有 a 位的位置标记表示初始检测状态及无工件检测状态,其 b 位的位置标记表示非对称工件( 2 )前端与模具槽形状不一致,传感开关检测不到检测气缸( 12 ) , c 位的位置标记表示非对称工件( 2 )前端与模具槽形状一致,传感开关检测到检测气缸( 12 )。

3 .按权利要求 1 所述的非对称工件方向自动分选装置,其特征在于:所述的下料仓( 8 ) 上标有 d 位的位置标记表示非对称工件( 2 )前端与模具槽形状不一致,传感开关无反馈信号给双行程型气缸( 14 ) ,其双行程型气缸( 14 )不推出非对称工件( 2 ) ,其标有 e 位的位置标记表示非对称工件( 2 )前端与模具槽形状一致,传感开关给出信号给分选气缸( 14 ) ,其双行程型气缸( 14 )将非对称工件( 2 )推出。

4 .按权利要求 1 所述的非对称工件方向自动分选装置,其特征在于:所述的模具槽是根据非对称工件( 2 )的形状、大小加工的模具,通过螺钉连接在上料仓( 1 )的末端上。

技术领域

本发明属于非对称工件方向自动分选设备,特别涉及适用于非对称工件进入上料或包装工序前对工件的方向进行自动检测和分选的一种非对称工件方向自动分选装置。

背景技术

众所周知,在工件加工过程中,其批量加工非对称工件时,经常遇到正、反方向的问题,要实现自动化的生产,首先要解决自动化上料,要自动化上料就必须能够鉴别工件的方向,并进行分选,使工件的方向一致。目前,对方向杂乱无章的工件,使形状相同的一端都朝向同一方向,通常是采用人工分选方式,既需要大量的人工,又费工费力,劳动强度大,效率低,并且经常出错,导致重大的经济损失和事故的情况也时有发生。针对上述存在的课题,如何把方向杂乱无章的工件,经过自动检测和自动分选,使形状相同的一端都朝向同一方向。因此,研究开发一种非对称工件方向自动分选装置,是十分必要的。

发明内容

本发明旨在为了避免上述技术中存在的缺点和不足之处,秉着以自动分选替代人工分选方式的目的,对方向杂乱无章的工件,使形状相同的一端都朝向同一方向,而提供一种非对称工件方向自动分选装置;该自动分选装置不仅设计合理,结构紧凑,既代替人工分选,又提高了生产效率,而且具有分选准确,自动化程度高,制造成本低和便于操作,使用十分方便等特点。

本发明的目的是采用如下的技术方案实现的:所述的非对称工件方向自动分选装置,其特征在于:所述的机座上依序装设由自动检测机构和自动分选机构组成的非对称工件的自动分选装置;所述的自动检测机构由上料仓、双位置型气缸、顶料板、模具槽、检测气缸和传感器组成,所述的上料仓系一端封闭另一端开口呈坡面底的长方槽体,实现长方槽体的被检的非对称工件沿其坡面底逐个滑向开口端的模具槽内;与其模具槽位置相对应的开口端槽底处装设双位置型气缸,所述的双位置型气缸的伸出杆端连接顶料板;与上料仓内末端非对称工件端面位置相对应的长方槽体一侧装设检测气缸,所述的检测气缸伸出杆段上标有 a 位、 b 位、 C 位的位置标记;与位置标记相对应的检测气缸伸出杆的一侧装设传感器,所述的传感器与检测气缸伸出杆相触接;通过驱动双位置型气缸带动顶料板向上移动将非对称工件送至检测气缸,实现对被检的非对称工件端面的检测;所述的自动分选机构由下料仓、双行程型气缸、挡料气缸、挡料板、同步带、下料导向块、同步带轮和电机组成,继上料仓开口端后的机座上装设下料仓,与检测气缸相对的下料仓一侧装设双行程型气缸,所述的双行程型气缸伸出杆端与被检的非对称工件的端面相触接;与模具槽位置相对应的下料仓上标有 d 位、 e 位的位置标记;继模具槽后的下料仓上装设由挡料气缸驱动的挡料板,通过开启挡料板,实现被分选后的非对称工件滑向电动下料的同步带组件上;所述的电动下料的同步带组件由电机、同步带、载件板、同步带轮和下料导向块组成,在下料仓外侧装设电机,所述的电机的输出轴穿过下料仓壁驱动两同步带轮上的同步带运动;所述的同步带的外侧面分布设有输送非对称工件的载件板,与每个载件板位置相对应的下料槽底面上装设下料导向块;通过同步带上的载件板将一个一个非对称工件排列有序地输送至下料槽内。

本发明的原理、特点和操作分述于下:

本发明由自动检测机构和自动分选机构组成的非对称工件方向自动分选装置。其自动检测机构由上料仓、双位置型气缸、顶料板、模具槽、检测气缸和传感器组成;其自动分选机构由下料仓、双行程型气缸、挡料气缸、挡料板、同步带、下料导向块、同步带轮和电机组成;该装置适用于双位置气缸进入上料或包装工序前对工件的方向进行自动检测和分选,以及类似的工况需求,是大批量自动化生产不可缺少的装备。非对称工件通过双位置型气缸驱动顶料板向上行走至第一个工位,被置入到检测的位置,非对称工件的两端有不同的形状,其检测气缸驱动非对称工件向前移动,当非对称工件的前端进入到检测模具槽里面,检测气缸的电子开关动作,说明这一端是非对称工件与模具槽形状一致的一端,其双位置型气缸驱动非对称工件再次向上行走,至第二个工位,挡料板抬起,其非对称工件通过同步带送入下一道工序。反之非对称工件将由双行程型气缸移出,被拒绝通过,分选后的非对称工件依靠重力滑动到同步带上。通过下料导向块最终掉入下料仓内。从而实现自动分选的目的。

综合以上所采取的技术方案,实现本发明的目的。

与现有技术相比,本发明不仅设计合理,结构紧凑,既代替人工分选,又提高了生产效率,而且具有分选准确,自动化程度高,制造成本低和便于操作,使用十分方便等特点。

附图说明

下面结合附图和实施例对本发明作进一步说明。

本发明共有七幅附图。其中:

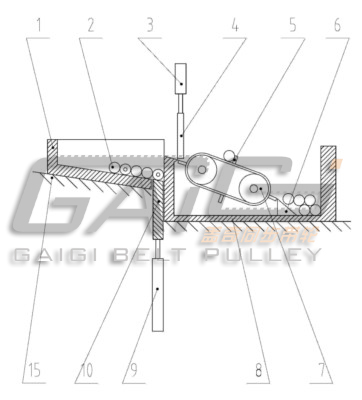

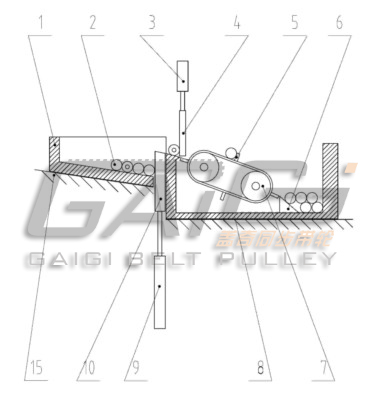

附图 1 是本发明具体实施例中的被检的测工件处于检测状态时的主视结构示意图;

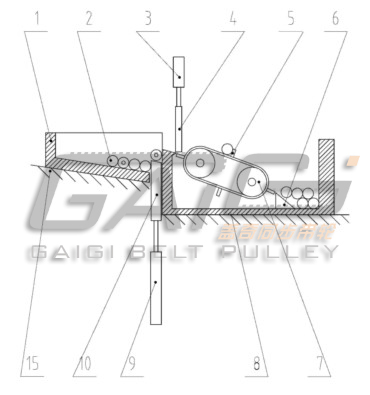

附图 2 是双位置型甲气缸 9 顶起非对称工件 2 推送到检测位置的状态示意图;

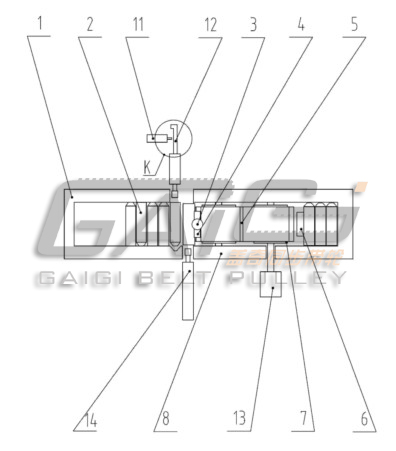

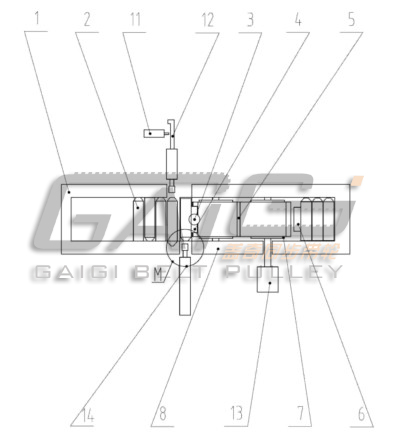

附图 3 是图 2 的 A 向示意图;

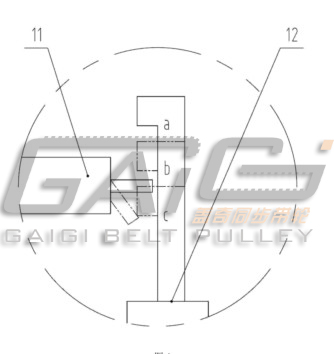

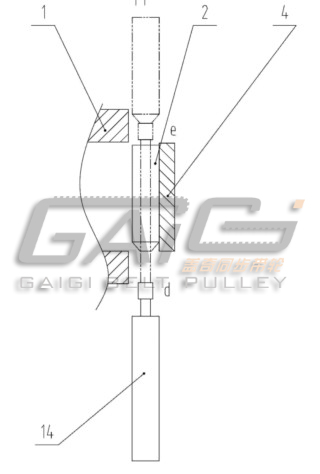

附图 4 是图 3 的 K 处的放大示意图;

附图 5 是本发明具体实施例中的非对称工件 2 处于分选状态时的示意图;

附图 6 是图 5 的 B 向示意图;

附图 7 是图 6 中的 M 处的放大示意图。

图中: 1 、上料仓, 2 、非对称工件, 3 、挡料气缸, 4 、挡料板, 5 、同步带, 6 、下料导向块, 7 、同步带轮, 8 、下料仓, 9 、双位置型气缸, 10 、顶料板, 11 、传感器, 12 、检测气缸, 13 、电机, 14 、双行程型气缸, 15 、机座。

具体实施方式

图 1 、 2 、 3 、 4 所示是本发明的具体实施例,其特征在于:它是在轴类的非对称工件上安装的非对称工件方向自动分选装置,其特征在于:所述的机座上依序装设由自动检测机构和自动分选机构组成的检测轴件的非对称工件 2 的自动分选装置;所述的自动检测机构由上料仓 1 、双位置型气缸 9 、顶料板 10 、模具槽、检测气缸 12 和传感器组成,所述的上料仓 1 系左端封闭右端开口呈坡面底的长方槽体,实现长方槽体的被检的非对称工件 2 沿其坡面底逐个滑向开口端的模具槽内;与其模具槽位置相对应的开口端槽底处装设双位置型气缸 9 ,所述的双位置型气缸 9 的伸出杆端连接顶料板 10 ;与上料仓 1 内末端非对称工件 2 端面位置相对应的长方槽体一侧装设检测气缸 12 ,所述的检测气缸 12 伸出杆段上标有 a 位、 b 位、 C 位的位置标记;与位置标记相对应的检测气缸 12 伸出杆的一侧装设传感器 11 , 所述的传感器 H 与检测气缸 12 伸出杆相触接;通过驱动双位置型气缸 9 带动顶料板 10 向上移动将非对称工件 2 送至检测气缸 12 ,实现对被检的非对称工件 2 端面的检测;所述的自动分选机构由下料仓 8 、双行程型气缸 14 、挡料气缸 3 、挡料板 4 、同步带 5 、下料导向块 6 、同步带轮 7 和电机 13 组成,继上料仓 1 开口端后的机座巧上装设下料仓 8 ,与检测气缸 12 相对的下料仓 8 前侧装设双行程型气缸 14 ,所述的双行程型气缸 14 伸出杆端与被检的非对称工件 2 的端面相触接;与模具槽位置相对应的下料仓 8 上标有 d 位、 e 位的位置标记;继模具槽后的下料仓 8 上装设由挡料气缸 3 驱动的挡料板 4 ,通过开启挡料板 4 ,实现被分选后的非对称工件 2 滑向电动下料的同步带组件上;所述的电动下料的同步带组件由电机 13 、同步带 5 、载件板、同步带轮 7 和下料导向块 6 组成,在下料仓 8 外侧装设电机 13 ,所述的电机 13 的输出轴穿过下料仓 8 壁驱动两同步带轮 7 上的同步带 5 运动;所述的同步带 5 的外侧面分布设有输送非对称工件的载件板,与每个载件板位置相对应的下料槽 8 底面上装设下料导向块 6 ;通过同步带 5 上的载件板将一个一个轴件的非对称工件 2 排列有序地输送至下料槽 8 内。

本发明具体实施例是非对称工件 2 的一端为平面另一端为圆台端面的轴件。

所述的检测气缸 12 伸出杆段上标有 a 位的位置标记表示初始检测状态及无工件检测状态,其 b 位的位置标记表示非对称工件 2 前端与模具槽?形状不一致,传感开关检测不到检测气缸 12 , C 位的位置标记表示非对称工件 2 前端与模具槽?形状一致,传感开关检测到检测气缸 12 。

所述的下料仓 8 上标有 d 位的位置标记表示非对称工件 2 前端与模具槽形状不一致,传感开关无反馈信号给双行程型气缸 14 ,其双行程型气缸 14 不推出非对称工件 2 ,其标有 e 位的位置标记表示非对称工件 2 前端与模具槽形状一致,传感开关给出信号给双行程型气缸 14 ,其双行程型气缸 14 将非对称工件 2 推出。

所述的模具槽是根据非对称工件 2 的形状、大小加工的模具,通过螺钉连接在上料仓 1 的末端上。

以上所述,仅为本发明的较佳的具体实施方式,但本发明的保护范围并不局限于此,所有熟悉本技术领域的技术人员在本发明公开的技术范围内,根据本发明的技术方案及其本发明的构思加以等同替换或改变均应涵盖在本发明的保护范围之内。

Copyright © 宁波鄞州盖奇同步带轮有限公司 2007-2022 All Rights Reserved.

电话:4006-574-123/0574-27834692 传真:0574-27834691

地址:浙江省宁波市鄞州区姜山镇蔡郎桥村姜南路39-2 E-Mail:sales@belt-pulley.com

浙ICP备09102982号 盖奇公司网络部提供技术支持

电话:4006-574-123/0574-27834692 传真:0574-27834691

地址:浙江省宁波市鄞州区姜山镇蔡郎桥村姜南路39-2 E-Mail:sales@belt-pulley.com

浙ICP备09102982号 盖奇公司网络部提供技术支持