【申请号:201410383367.6;申请人:中国电子科技集团公司第四十八研究所;发明人:樊坤、郭立、贾京英、陈勇平】

一种适用于硅片或电池片测试分选系统的自动防偏装置

摘要:

本发明公开了一种适用于硅片或电池片测试分选系统的自动防偏装置。为了实现对硅片或电池片检测前的定位,减少后续模组检测的误差;所述自动防偏装置包括电机张紧调整机构、左导向防偏机构、右导向防偏机构、型支架。电机张紧调整机构包括电机安装板、步进电机、两个凸轮随动器、同步轮和同步带轮等;左导向防偏机构包括一对直齿轮、一个同步带轮、一个凸轮随动器和两个平皮带惰轮等;右导向防偏机构包括一个同步带轮、一个凸轮随动器和三个平皮带惰轮。本发明提高了硅片或电池片测试分选的定位精度和产能,降低了碎片率。

要求:

1 .一种适用于硅片或电池片测试分选系统的自动防偏装置,其特征在于,包括支架 ( 4 ) ,装在支架( 4 )上的电机张紧调整机构( 1 )、左导向防偏机构( 2 )和右导向防偏机构( 3 ) ; 所述电机张紧调整机构( 1 )包括电机安装板( 6 ) ,同步带( 7 ) ,装在电机安装板( 6 )上的电机( 5 )、第一凸轮随动器( 8 )和第一同步带轮( 9 ) ;所述电机安装板( 6 )上开有用于调整第一凸轮随动器( 8 )水平位置而调整同步带( 7 )张紧力的调整孔;所述左导向防偏机构( 2 )包括装在支架( 4 )上的左固定调节板( 10 ) ,装在左固定调节板( 10 )上的第一转动轴( 14 )、第二转动轴( 17 )、至少一个惰轮( 24 , 26 ) ,以及装在第一转动轴( 14 )上的所述第二同步带轮( 11 ) ,装在第二转动轴( 17 )上的第一平皮带滑轮( 22 ) ;所述第一转动轴( 14 )与第二转动轴( 17 )之间通过齿轮副啮合传动;在左导向防偏机构( 2 )的至少一个惰轮( 24 , 26 )和第一平皮带滑轮( 22 )上绕装有第一平皮带( 16 ) ; 所述右导向防偏机构( 3 )包括装在支架( 4 )上的右固定调节板( 28 ) ,装在右固定调节板( 28 )上的第三转动轴( 37 )和至少一个惰轮( 32 , 34 ) ;所述第三转动轴( 37 )上装有第三同步带轮( 29 )和第二平皮带滑轮( 36 ) ,在所述右导向防偏机构( 3 )的至少一个惰轮( 32 , 34 ) 和第二平皮带滑轮( 36 )上绕装有第二平皮带( 33 ) ; 所述同步带( 7 )绕装在所述第一同步带轮( 9 )、第二同步带轮( 11 )、第三同步带轮( 29 ) 上,且套在至少一个第一凸轮随动器( 8 )的内侧。

2 .根据权利要求 1 所述的适用于硅片或电池片测试分选系统的自动防偏装置,其特征在于,所述左固定调节板( 10 )上装有用于调节第一平皮带( 16 )张紧力的第二凸轮随动器( 23 ) ;所述第一平皮带( 16 )绕装在第二凸轮随动器( 23 )内侧;所述右固定调节板( 28 ) 上装有用于调节第二平皮带( 33 )张紧力的第三凸轮随动器( 31 ) ;所述第二平皮带( 33 )绕装在第三凸轮随动器( 31 )内侧。

3 .根据权利要求 2 所述的适用于硅片或电池片测试分选系统的自动防偏装置,其特征在于,所述左固定调节板( 10 )上开有用于调整第二凸轮随动器( 23 )水平位置的腰型孔;所述右固定调节板( 28 )上开有用于调整第三凸轮随动器( 31 )水平位置的腰型孔。

4 .根据权利要求 1 所述的适用于硅片或电池片测试分选系统的自动防偏装置,其特征在于,所述第一转动轴( 14 )上装有第一直齿轮( 13 ) ,所述第二转动轴( 17 )上装有与第一直齿轮( 13 )啮合传动的第二直齿轮( 15 ) ;所述第一直齿轮( 13 )、第二直齿轮( 15 )的分度圆直径与所述第一平皮带滑轮( 22 )的直径相同。

5 .根据权利要求 1 所述的适用于硅片或电池片测试分选系统的自动防偏装置,其特征在于,所述左导向防偏机构( 2 )的惰轮为两个,即第一平皮带惰轮( 24 )、第二平皮带惰轮 ( 26 ) ;所述右导向防偏机构( 3 )的惰轮为两个,即第三平皮带惰轮( 32 )和第四平皮带惰轮 ( 34 )。

6 .根据权利要求 1 所述的适用于硅片或电池片测试分选系统的自动防偏装置,其特征在于,所述电机安装板上开有两个调整孔,且调整孔为腰型孔,每个调整孔上装有一个第一凸轮随动器( 8 )。

7 .根据权利要求 1 所述的适用于硅片或电池片测试分选系统的自动防偏装置,其特征在于,所述第二平皮带惰轮( 26 )中心线和第一平皮带惰轮( 24 )中心线形成的平面与所述第一平皮带滑轮( 22 )中心线和第一平皮带惰轮( 24 )中心线形成的平面不共面;所述第三平皮带惰轮( 32 )中心线和第四平皮带惰轮( 34 )中心线所形成的平面与所述第四平皮带惰轮( 34 )中心线和第二平皮带滑轮( 36 )中心线所形成的平面不共面。

8 .根据权利要求 7 所述的适用于硅片或电池片测试分选系统的自动防偏装置,其特征在于,所述第二平皮带惰轮( 26 )中心线和第一平皮带惰轮( 24 )中心线形成的平面与所述第一平皮带滑轮( 22 )中心线和第一平皮带惰轮( 24 )中心线形成的平面之间的夹角为 10 。、 30 。;所述第三平皮带惰轮( 32 )中心线和第四平皮带惰轮( 34 )中心线所形成的平面与所述第四平皮带惰轮( 34 )中心线和第二平皮带滑轮( 36 )中心线所形成的平面之间的夹角为 10 。、 30 。。

9 .根据权利要求 1 所述的适用于硅片或电池片测试分选系统的自动防偏装置,其特征在于,所述左固定调节板( 10 )上开有用于调整所述第二平皮带惰轮( 26 )水平位置的腰型孔;所述右固定调节板( 28 )上开有用于调整所述第三平皮带惰轮( 32 )水平位置的腰型子匕。

10 .根据权利要求 1 所述的适用于硅片或电池片测试分选系统的自动防偏装置,其特征在于,所述第一平皮带( 16 )和第二平皮带( 33 )的运转速度不低于硅片或电池片的主传动带的传送速度。

技术领域

本发明涉及太阳能光伏设备领域,特别是一种适用于硅片或电池片测试分选系统的自动防偏装置,用于硅片或电池片检测分选前的定位。

背景技术

随着太阳能电池领域的不断发展,客户对硅片或电池片分选系统的检测分选效率、碎片率、定位精度要求越来越高,而硅片或电池片测试分选系统的自动防偏装置正是提高硅片或电池片测试分选系统产能和定位精度的主要途径之一,传统的硅片或电池片检测分选系统的定位机构常采用导向条或气缸(电机)夹紧机构来定位,然而导向条容易使硅片或电池片跑偏或碰碎,碎片率和精度均难以得到保证,气缸(电机)夹紧机构属于间歇式运动定位机构,不利于产能的提高,无法满足今后高效率( ) 3600PCS )、低碎片率(镇 0 . 1 % )的柔性电池和高效电池的分选工艺。

发明内容

为了解决现有的大部分硅片或电池片检测分选系统效率低、碎片率较高、定位精度差等缺点,本发明旨在提供一种适用于硅片或电池片测试分选系统的自动防偏装置,能够满足硅片或电池片、柔性电池和高效电池连续运作或间歇运作,具有自动找正功能,提高了分选效率和定位精度,以及大大降低了碎片,为硅片或电池片生产线的全自动化打下坚实的基础。

为解决上述技术问题,本发明所采用的技术方案是:一种适用于硅片或电池片测试分选系统的自动防偏装置,其结构特点是,包括支架,装在支架上的电机张紧调整机构、左导向防偏机构和右导向防偏机构;所述电机张紧调整机构包括电机安装板,同步带,装在电机安装板上的电机、第一凸轮随动器和第一同步带轮;所述电机安装板上开有用于调整第一凸轮随动器水平位置而调整同步带张紧力的调整孔;所述左导向防偏机构包括装在支架上的左固定调节板,装在左固定调节板上的第一转动轴、第二转动轴、至少一个惰轮,以及装在第一转动轴上的所述第二同步带轮,装在第二转动轴上的第一平皮带滑轮;所述第一转动轴与第二转动轴之间通过齿轮副啮合传动;在左导向防偏机构的至少一个惰轮和第一平皮带滑轮上绕装有第一平皮带;所述右导向防偏机构包括装在支架上的右固定调节板,装在右固定调节板上的第三转动轴和至少一个惰轮;所述第三转动轴上装有第三同步带轮和第二平皮带滑轮,在所述右导向防偏机构的至少一个惰轮和第二平皮带滑轮上绕装有第二平皮带;所述同步带绕装在所述第一同步带轮、第二同步带轮、第三同步带轮上,且套在至少一个第一凸轮随动器的内侧。

以下为本发明的进一步改进的技术方案:所述左固定调节板上装有用于调节第一平皮带张紧力的第二凸轮随动器;所述第一平皮带绕装在第二凸轮随动器内侧;所述右固定调节板上装有用于调节第二平皮带张紧力的第三凸轮随动器;所述第二平皮带绕装在第三凸轮随动器内侧。

所述左固定调节板上开有用于调整第二凸轮随动器水平位置的腰型孔;所述右固定调节板上开有用于调整第三凸轮随动器水平位置的腰型孔。

所述第一转动轴上装有第一直齿轮,所述第二转动轴上装有与第一直齿轮啮合传动的第二直齿轮;所述第一直齿轮、第二直齿轮的分度圆直径与所述第一平皮带滑轮的直径相同。

]所述左导向防偏机构的惰轮为两个,即第一平皮带惰轮、第二平皮带惰轮;所述右导向防偏机构的惰轮为两个,即第三平皮带惰轮和第四平皮带惰轮。

所述电机安装板上开有两个调整孔,且调整孔为腰型孔,每个调整孔上装有一个第一凸轮随动器。

所述第二平皮带惰轮中心线和第一平皮带惰轮中心线形成的平面与所述第一平皮带滑轮中心线和第一平皮带惰轮中心线形成的平面不共面;所述第三平皮带惰轮中心线和第四平皮带惰轮中心线所形成的平面与所述第四平皮带惰轮中心线和第二平皮带滑轮中心线所形成的平面不共面。

所述第二平皮带惰轮中心线和第一平皮带惰轮中心线形成的平面与所述第一平皮带滑轮中心线和第一平皮带惰轮中心线形成的平面之间的夹角为 10 。、 30 。;所述第三平皮带惰轮中心线和第四平皮带惰轮中心线所形成的平面与所述第四平皮带惰轮中心线和第二平皮带滑轮中心线所形成的平面之间的夹角为 10 。、 30 。。

所述左固定调节板上开有用于调整所述第二平皮带惰轮水平位置的腰型孔;所述右固定调节板上开有用于调整所述第三平皮带惰轮水平位置的腰型孔。

所述第一平皮带和第二平皮带的运转速度不低于硅片或电池片的主传动带的传送速度。

以下对本发明做进一步的描述。

根据本发明的实施例,所述的第一同步带轮通过自带紧固螺钉固定在所述的高速步进电机的转轴上;所述的高速步进电机固定安装在电机安装板上,电机台阶与电机安装板中心孔间隙配合;所述的两个第一凸轮随动器通过螺母安装在电机安装板的腰型孔中,可以调节两个第一凸轮随动器在腰型孔中的位置来调整同步带的张紧力。

根据本发明的实施例,所述的左导向防偏机构的左固定调节板通过型材角块固定在所述的铝合金型材支架上;所述的第二同步带轮通过自带的紧定螺钉固定在所述的第一转动轴上,且与转动轴间隙配合;所述的第一直线轴承座固定在左固定调节板上,且与左固定调节板间隙配合;所述的第一转动轴套在第一直线轴承座内,且与其间隙配合;所述的第一直齿轮通过紧定螺钉固定套在第一转动轴上,且与其间隙配合;所述的第一轴承挡圈套在第一转动轴上,且位于第一直齿轮与第一直线轴承之间起到定位作用,且与第一转动轴间隙配合;所述的深沟滚珠球轴承安装在左固定调节板的凹槽中,且与其间隙配合;所述的第二转动轴套在深沟滚珠球轴承中,且与其间隙配合;所述的第一平皮带滑轮套在第二转动轴上,且与其间隙配合;所述的第二轴承挡圈套在第二转动轴上,且位于深沟滚珠球轴承与第一平皮带滑轮之间起到定位作用,且与第二转动轴间隙配合;所述的第二直齿轮通过紧钉螺钉套在第二转动轴上,且与其间隙配合;所述的紧固螺母套在第二转动轴上,防止第二直齿轮滑落;所述的第二凸轮随动器安装在左固定调节板腰型孔中,可以用来调节平皮带的张紧力;所述的第一平皮带惰轮通过所述的内六角螺钉安装在左固定调节板的螺纹孔中;所述的第三轴承挡圈套在内六角螺钉上,且位于左固定调节板与第一平皮带惰轮之间起到定位作用;所述的第二平皮带惰轮安装在左固定调节板的腰型孔中,保证与第一平皮带滑轮和第一平皮带惰轮不在同一面上,即第二平皮带惰轮中心线和第一平皮带惰轮中心线所形成的面与第一平皮带惰轮中心线和第一平皮带滑轮中心线所形成的面的具有 10 。、 30 。的夹角,其开口方向在整个机构的前端,有利于硅片或电池片的自动导向;所述的第一平皮带套在第一平皮带滑轮与第二平皮带惰轮上,且套在第一平皮带惰轮外侧与第二凸轮随动器内侧。

根据本发明的实施例,所述的右导向防偏机构的右固定调节板通过型材角块固定在所述的铝合金型材支架上;所述的第三同步带轮通过自带的紧定螺钉固定在所述的第三转动轴上,且与转动轴间隙配合;所述的第二直线轴承座固定在右固定调节板上,且与右固定调节板间隙配合;所述的第三转动轴套在第二直线轴承座内,且与其间隙配合;所述的第二平皮带滑轮套在第三转动轴上,且与其间隙配合;所述的第三凸轮随动器固定在右固定调节板螺纹孔中;所述的第三平皮带惰轮安装在右固定调节板的腰型孔中,保证与第二平皮带滑轮和第四平皮带惰轮不在同一面上,即第三平皮带惰轮中心线和第四平皮带惰轮中心线所形成的面与第四平皮带惰轮中心线和第二平皮带滑轮中心线所形成的面的具有 10 。、 30 。的夹角;第四平皮带惰轮通过套在圆柱头内六角螺钉上固定在右固定调节板的螺纹孔中。

所述的左固定调节板和所述右固定调节板安装在型材支架上,可以沿垂直于硅片或电池片的传送方向灵活自由调整,当硅片或电池片在传输的过程中,第一平皮带和第二平皮带的速度应大于或等于硅片或电池片在主传送带上的传输速度,使得皮带与硅片或电池片接触时,皮带对硅片或电池片的摩擦力始终向前,保证了硅片或电池片不会出现卡死现象,其定位精度可达到士 0 . ZITlln ,左右间距可调,灵活可靠,可满足 125ITlln 又 125ITlln 、 156ITlln 又 156ITlln 、 210ITlln 又 210ITlln 的硅片或电池片的自动定位。

本发明的工作原理:从自动防骗机构的俯视图看,电机主轴的转动沿顺时针方向转动,右导向防偏机构的第二平皮带向前运动,与主传送带的方向一致,则左导向防偏机构在齿轮组的作用下,使得第一平皮带运动方向也向前,速度与第二平皮带速度一致。

当有硅片或电池片沿着导向平皮带开口方向运动时,自动防骗机构的平皮带速度稍微快于主传送带的硅片或电池片传输的速度,若硅片或电池片的一边与自动防骗机构的皮带开口前端(即第一平皮带与第一平皮带张口呈“八字形”一端)接触时,在自动防骗机构平皮带的摩擦力(方向向前)的作用下,硅片或电池片则会自动跑正,进入自动防骗机构皮带的后半段(第一平皮带与第一平皮带后半段平行),其定位精度可达到士 0 . ZITlln 。

与现有技术相比,本发明的有益效果是:本发明结构紧凑、方便可调,能满足不同客户需求,满足硅片或电池片、柔性电池和高效电池高定位精度、高产能、碎片率低的检测分选要求。

以下结合附图和实施例对本发明作进一步阐述。

附图说明

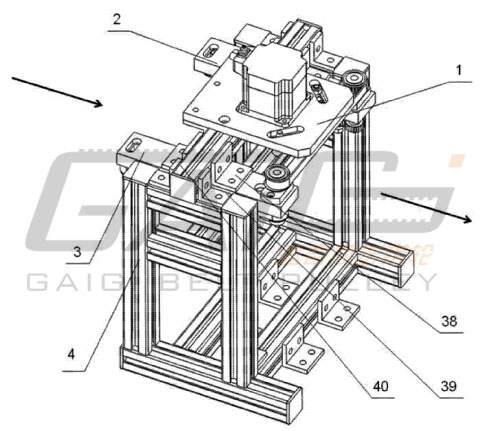

图 1 为本发明一种实施例的结构示意图;

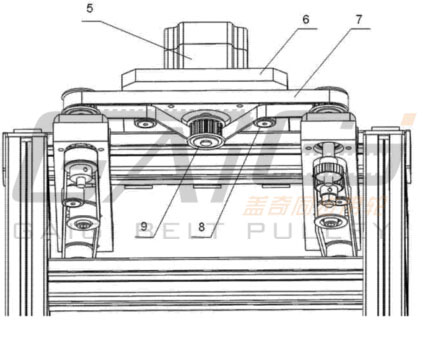

图 2 为本发明所述电机张紧调整机构示意图;

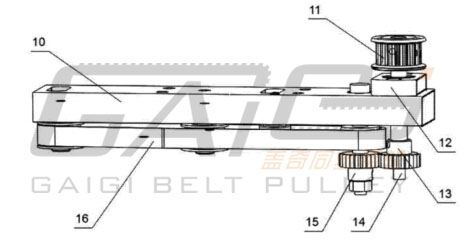

图 3 为本发明所述左导向防偏机构示意图;

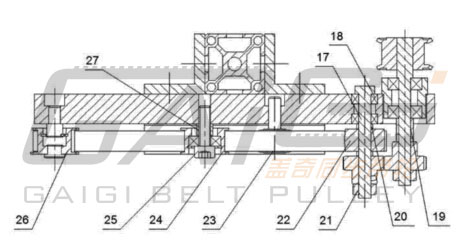

图 4 为本发明所述左导向防偏机构二维示意图;

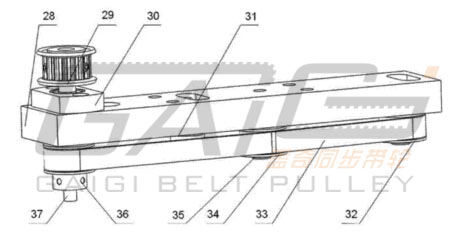

图 5 为本发明所述右导向防偏机构示意图。

在图中: 1 一电机张紧调整机构; 2 一左导向防偏机构; 3 一右导向防偏机构; 4 一支架; 5 一电机; 6 一电机安装板; 7 一同步带; 8 一第一凸轮随动器; 9 一第一同步带轮; 10 一左固定调节板; 11 一第二同步带轮; 12 一第一直线轴承座; 13 一第一直齿轮; 14 一第一转动轴; 15 一第二直齿轮; 16 一第一平皮带; 17 一第二转动轴; 18 一深沟滚珠球轴承; 19 一第一轴承挡圈; 20 一第二轴承挡圈; 21 一紧固螺母; 22 一第一平皮带滑轮; 23 一第二凸轮随动器; 24 一第一平皮带惰轮; 25 一圆柱头内六角螺钉; 26 一第二平皮带惰轮; 27 一第三轴承挡圈; 28 一右固定调节板; 29 一第三同步带轮; 30 一第二直线轴承座; 31 一第三凸轮随动器; 32 一第三平皮带惰轮; 33 一第二平皮带; 34 一第四平皮带惰轮; 35 一圆柱头内六角螺钉; 36 一第二平皮带滑轮; 37 一第三转动轴; 38 一第一型材角块; 39 一第二型材角块; 40 一铝合金型材。

具体实施方式

一种适用于硅片或电池片测试分选系统的自动防偏装置,如图 1 一 5 所示,包括所述的电机张紧调整机构 1 、左导向防偏机构 2 、右导向防偏机构 3 、铝合金型材支架 4 。所述的电机张紧调整机构 1 固定在型材 40 上;所述的左导向防偏机构 2 和所述的右导向防偏机构 3 通过第一型材角块 38 分别固定在铝合金型材 40 的两侧;铝合金型材 40 通过第二型材角块 39 固定在型材支架 4 上。

如图 2 所示,所述的电机张紧调整机构 1 的第一同步带轮 9 通过自带紧固螺钉固定在所述的高速步进电机 5 的转轴上;所述的高速步进电机 5 固定安装在电机安装板 6 上,电机台阶与电机安装板中心孔间隙配合;所述的两个第一凸轮随动器 8 分别通过螺母安装在电机安装板 6 的腰型孔中,可以分别调节两个第一凸轮随动器 8 在腰型孔中的位置来调整同步带 7 的张紧力;所述的同步带 7 套在第一同步带轮 9 、第二同步带轮 11 、第三同步带轮 29 上,且套在两个第一凸轮随动器 8 的内侧。

如图 3 一 4 所示,所述的左导向防偏机构 2 的左固定调节板 10 通过第一型材角块 38 固定在所述的铝合金型材 40 上;所述的第二同步带轮 H 通过自带的紧定螺钉固定在所述的第一转动轴 14 上,且与其间隙配合;所述的第一直线轴承座 12 固定在左固定调节板 10 上,且与其间隙配合;所述的第一转动轴 14 套在第一直线轴承座 12 内,且与其间隙配合;所述的第一直齿轮 13 通过紧定螺钉固定套在第一转动轴 14 上,且与其间隙配合;所述的第一轴承挡圈 19 套在第一转动轴上 14 ,且位于第一直齿轮 13 与第一直线轴承座 12 之间起到定位作用,且与第一转动轴 14 间隙配合;所述的深沟滚珠球轴承 18 安装在左固定调节板 10 的凹槽中,且与其间隙配合;所述的第二转动轴 17 套在深沟滚珠球轴承 18 内圈中,且与其间隙配合;所述的第一平皮带滑轮 22 套在第二转动轴 17 上,且与其间隙配合;所述的第二轴承挡圈 20 套在第二转动轴 17 上,且位于深沟滚珠球轴承 18 与第一平皮带滑轮 22 之间起到定位作用,且与第二转动轴 17 间隙配合;所述的第二直齿轮 15 通过紧钉螺钉套在第二转动轴 17 上,且与其间隙配合;所述的紧固螺母 21 套在第二转动轴 17 上,用于防止第二直齿轮 15 滑落;所述的第二凸轮随动器 23 安装在左固定调节板 10 腰型孔中,可以用来调节第一平皮带 16 的张紧力;所述的第一平皮带惰轮 24 通过所述的圆柱头内六角螺钉 25 安装在左固定调节板 10 的螺纹孔中;所述的第三轴承挡圈套 27 在圆柱头内六角螺钉 25 上,且位于左固定调节板 10 与第一平皮带惰轮 24 之间起到定位作用;所述的第二平皮带惰轮 26 安装在左固定调节板 10 的腰型孔中,需保证与第一平皮带滑轮 22 和第一平皮带惰轮 24 不在同一面上,即第二平皮带惰轮 26 中心线和第一平皮带惰轮 24 中心线所形成的面与第一平皮带惰轮 24 中心线和第一平皮带滑轮 22 中心线所形成的面的具有 10 。、 30 。的夹角;所述的第一平皮带 16 套在第一平皮带滑轮 22 与第二平皮带惰轮 26 上,且套在第一平皮带惰轮 24 外侧与第二凸轮随动器 23 内侧。

如图 5 所示,所述的右导向防偏机构 3 的右固定调节板 28 通过第一型材角块 38 固定在所述的铝合金型材 40 上;所述的第三同步带轮 29 通过自带的紧定螺钉固定在所述的第三转动轴 37 上,且与其间隙配合;所述的第二直线轴承座 30 固定在右固定调节板 28 上,且其间隙配合;所述的第三转动轴 37 套在第二直线轴承座 30 内,且与其间隙配合;所述的第二平皮带滑轮 36 套在第三转动轴 37 上,且与其间隙配合;所述的第三凸轮随动器 31 固定在右固定调节板 28 螺纹孔中;所述的第三平皮带惰轮 32 安装在右固定调节板 28 的腰型孔中,需保证第三平皮带惰轮 32 中心线和第四平皮带惰轮 34 中心线所形成的面与第四平皮带惰轮 34 中心线和第二平皮带滑轮 36 中心线所形成的面的具有 10 。、 30 。的夹角;第四平皮带惰轮 34 通过套在圆柱头内六角螺钉 35 上,并固定在右固定调节板 28 的螺纹孔中。

综上所述,本发明可用于硅片或电池片检测前的定位,减少后续模组检测(外观检测模组、线痕检测模组、少子寿命检测模组等)的误差,电机张紧调整机构包括电机安装板、步进电机、两个凸轮随动器、同步轮和同步带轮等,其张紧力可调,可与控制系统配合控制同步带的转速;左导向防偏机构包括一对直齿轮、一个同步带轮、一个凸轮随动器和两个平皮带惰轮等,直齿轮实现了左导向防偏机构在同一个电机驱动下与右导向防偏机构同向运转的功能;右导向防偏机构包括一个同步带轮、一个凸轮随动器和三个平皮带惰轮;铝合金型材支架由很多型材灵活连接而成,可以沿硅片或电池片传输方向或垂直于硅片或电池片传输方向调整。电机张紧调整机构、左导向防偏机构、右导向防偏机构均通过铝合金型材螺母固定在铝合金型材支架的凹槽内,左右间距可调,灵活可靠,可满足 125ITlln 又 125ITlln 、 156mm 又 156ITlln 、 210ITlln 又 210ITlln 的硅片或电池片的自动定位,以及硅片或电池片间歇式或连续式的检测需求,扩大了其使用用途,提高了硅片或电池片测试分选的定位精度和产能,降低了碎片率。

上述实施例阐明的内容应当理解为这些实施例仅用于更清楚地说明本发明,而不用于限制本发明的范围,在阅读了本发明之后,本领域技术人员对本发明的各种等价形式的修改均落于本申请所附权利要求所限定的范围。

电话:4006-574-123/0574-27834692 传真:0574-27834691

地址:浙江省宁波市鄞州区姜山镇蔡郎桥村姜南路39-2 E-Mail:sales@belt-pulley.com

浙ICP备09102982号 盖奇公司网络部提供技术支持