摘要:

一种鱿鱼加工头须分离装置,包括气缸、定位导柱、五等分刀具模块、支撑立柱、定位托盘模块、弯板链条、链轮、同步带轮、同步带、步进电机、支座轴承、落料托盘、机架、传感器、导柱固定板和气缸固定板,本发明使用定位托盘模块放置鱿鱼,通过气缸带动五等分刀具模块产生一个下冲的力实现鱿鱼头须分离的过程,由于刀片底部刀刃有60°至80°的倾角且刀刃侧边设置有锯齿,可以很好地解决软组织切割过程中的连肉难题,另外本鱿鱼头切割装置的自动化程度高,而且具有结构简单,操作方便,清洁卫生的优点,可以很好地提高企业生产效率,降低劳动成本。

主权项:

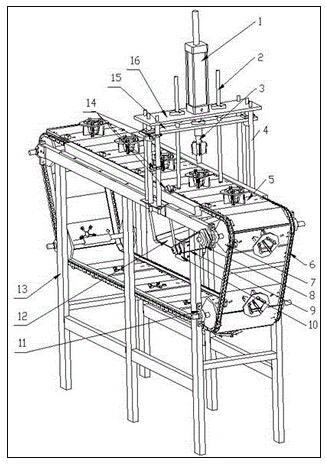

一种鱿鱼加工头须分离装置,包括气缸(1)、定位导柱(2)、五等分刀具模块(3)、支撑立柱(4)、定位托盘模块(5)、弯板链条(6)、链轮(7)、同步带轮(8)、同步带(9)、步进电机(10)、支座轴承(11)、落料托盘(12)、机架(13)、传感器(14)、导柱固定板(15)和气缸固定板(16),其特征在于:所述的气缸(1)通过螺钉固定到气缸固定板(16)上,支撑立柱(4)共6根,每根都是光滑圆柱且两端设有螺纹,支撑立柱(4)的下端通过螺母安装在机架(13)上,气缸固定板(16)通过螺母安装在支撑立柱(4)的上端,五等分刀具模块(3)通过紧定螺钉安装在气缸(1)的输出杆上,导柱固定板(15)通过螺栓与五等分刀具模块(3)连接,导杆固定板(15)的左右两端通过圆孔套在支撑立柱(4)上,8个支座轴承(11)通过螺钉安装在机架(13)上,四组链轮(7)分别装配在对应的支座轴承(11)上,其中的一个链轮(7)轴上安装有同步带轮(8),一对弯板链条(6)分别装配在链轮(7)的外周,链条(6)上均匀分布14个定位托盘模块(5),定位托盘模块(5)通过螺栓安装在链条(6)上,落料托盘(12)和步进电机(10)通过螺钉固定到机架(13)上,同步带(9)安装在同步带轮(8)上,机架(13)由多根钢管焊接组成,3个传感器(14)分别通过螺栓固定到支撑立柱(4)和机架(13)上。

要求:

1.一种鱿鱼加工头须分离装置,包括气缸(1)、定位导柱(2)、五等分刀具模块(3)、支撑立柱(4)、定位托盘模块(5)、弯板链条(6)、链轮(7)、同步带轮(8)、同步带(9)、步进电机(10)、支座轴承(11)、落料托盘(12)、机架(13)、传感器(14)、导柱固定板(15)和气缸固定板(16),其特征在于:所述的气缸(1)通过螺钉固定到气缸固定板(16)上,支撑立柱(4)共6根,每根都是光滑圆柱且两端设有螺纹,支撑立柱(4)的下端通过螺母安装在机架(13)上,气缸固定板(16)通过螺母安装在支撑立柱(4)的上端,五等分刀具模块(3)通过紧定螺钉安装在气缸(1)的输出杆上,导柱固定板(15)通过螺栓与五等分刀具模块(3)连接,导杆固定板(15)的左右两端通过圆孔套在支撑立柱(4)上,8个支座轴承(11)通过螺钉安装在机架(13)上,四组链轮(7)分别装配在对应的支座轴承(11)上,其中的一个链轮(7)轴上安装有同步带轮(8),一对弯板链条(6)分别装配在链轮(7)的外周,链条(6)上均匀分布14个定位托盘模块(5),定位托盘模块(5)通过螺栓安装在链条(6)上,落料托盘(12)和步进电机(10)通过螺钉固定到机架(13)上,同步带(9)安装在同步带轮(8)上,机架(13)由多根钢管焊接组成,3个传感器(14)分别通过螺栓固定到支撑立柱(4)和机架(13)上。

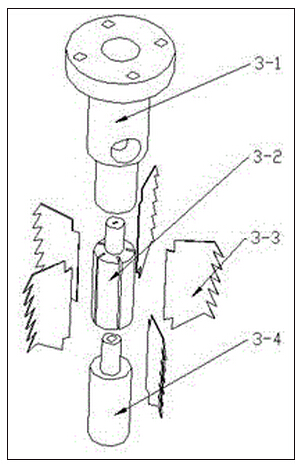

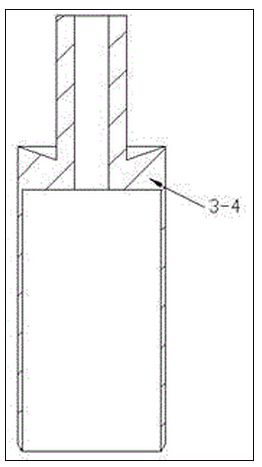

2.根据权利要求1所述的一种鱿鱼加工头须分离装置,其特征是:所述的五等分刀具模块(3)包括刀具底座(3-1)、刀具连接体(3-2)、刀片(3-3)和环形刀(3-4),具体的,刀具底座(3-1)和刀具连接体(3-2)之间通过螺纹进行连接,刀具连接体(3-2)和环形刀之间通过螺纹进行连接,刀具底座(3-1)的形状为阶梯轴,上端沿轴线方向开设盲孔,阶梯轴上段周向均匀分布四个通孔,阶梯轴中段处沿垂直轴线方向设置有螺纹孔,阶梯轴下段沿轴线方向设置有螺纹孔,刀具连接体(3-2)分为上下两段,上段设置有螺纹,下段沿周向均匀开设5个竖直槽,下段沿轴线方向设有螺纹孔,环形刀(3-4)的形状为阶梯轴,上段设置有螺纹,下段结构为薄壁筒状,底面边缘为刀刃,刀片(3-3)下端为刀刃,倾斜角度为60°至80°,右端为锯齿,左端面处开设两个凹槽,刀片(3-3)通过过盈配合安装在刀具连接体(3-2)的竖直槽中。

3.根据权利要求1所述的一种鱿鱼加工头须分离装置,其特征是:所述的定位托盘模块(5)包括环形挡圈(5-1)、定位块(5-2)、固定托板(5-3)和检测块(5-4),固定托板(5-3)上开设一个中心孔(5-8),中心孔(5-8)周围均匀分布5个过刀槽(5-7),每个过刀槽(5-7)两侧开设2个定位块固定槽(5-6),固定托板(5-3)上还设有导柱定位孔(5-5)和检测块安装孔(5-4),8个定位块(5-2)分别安装在定位块固定槽(5-6)中,环形挡圈(5-1)通过焊接的方式固定在定位块(5-2)上。

技术领域

本发明公开一种鱿鱼加工头须分离装置,具体涉及海洋产品加工领域。

背景技术

由于世界传统底层渔业资源的普遍衰退和人类对海洋蛋白质的需求不断增加,由于类作为优质动物蛋白来源和新型渔业越来越受到世界各国和地区的重视,被大家认为是未来几种最具有开发潜力渔业之一。近些年来,世界头足类渔业发展的比较快,产量在世界海洋渔获量中比例也不断增加,从20世纪70年代的1%左右增加到现在的5%以上,据资料统计,2006年世界头足类渔业总产量超过400万吨,其中70%以上是鱿鱼类,主要的经济种类有十几种。我国是头足类的主要生产国之一,年头足类超过100万吨。因此提高鱿鱼加工的自动化势在必行。

现有技术中,没有对鱿鱼进行分头切割的设备,各工艺流程都是由工人手工完成,存在人力成本高,劳动强度大,劳动效率低,容易造成污染等问题。

发明内容

本发明的目的在于提供一种鱿鱼加工头须分离装置,以解决当前鱿鱼加工时自动化程度低、不清洁的问题。

本发明是这样实现的:一种鱿鱼加工头须分离装置,包括气缸(1)、定位导柱(2)、五等分刀具模块(3)、支撑立柱(4)、定位托盘模块(5)、弯板链条(6)、链轮(7)、同步带轮(8)、同步带(9)、步进电机(10)、支座轴承(11)、落料托盘(12)、机架(13)、传感器(14)、导柱固定板(15)和气缸固定板(16),其特征在于:所述的气缸(1)通过螺钉固定到气缸固定板(16)上,支撑立柱(4)共6根,每根都是光滑圆柱且两端设有螺纹,支撑立柱(4)的下端通过螺母安装在机架(13)上,气缸固定板(16)通过螺母安装在支撑立柱(4)的上端,五等分刀具模块(3)通过紧定螺钉安装在气缸(1)的输出杆上,导柱固定板(15)通过螺栓与五等分刀具模块(3)连接,导杆固定板(15)的左右两端通过圆孔套在支撑立柱(4)上,8个支座轴承(11)通过螺钉安装在机架(13)上,四组链轮(7)分别装配在对应的支座轴承(11)上,其中的一个链轮(7)轴上安装有同步带轮(8),一对弯板链条(6)分别装配在链轮(7)的外周,链条(6)上均匀分布14个定位托盘模块(5),定位托盘模块(5)通过螺栓安装在链条(6)上,落料托盘(12)和步进电机(10)通过螺钉固定到机架(13)上,同步带(9)安装在同步带轮(8)上,机架(13)由多根钢管焊接组成,3个传感器(14)分别通过螺栓固定到支撑立柱(4)和机架(13)上。

作为优选,所述的五等分刀具模块(3)包括刀具底座(3-1)、刀具连接体(3-2)、刀片(3-3)和环形刀(3-4),具体的,刀具底座(3-1)和刀具连接体(3-2)之间通过螺纹进行连接,刀具连接体(3-2)和环形刀之间通过螺纹进行连接,刀具底座(3-1)的形状为阶梯轴,上端沿轴线方向开设盲孔,阶梯轴上段周向均匀分布四个通孔,阶梯轴中段处沿垂直轴线方向设置有螺纹孔,阶梯轴下段沿轴线方向设置有螺纹孔,刀具连接体(3-2)分为上下两段,上段设置有螺纹,下段沿周向均匀开设5个竖直槽,下段沿轴线方向设有螺纹孔,环形刀(3-4)的形状为阶梯轴,上段设置有螺纹,下段结构为薄壁筒状,底面边缘为刀刃,刀片(3-3)下端为刀刃,倾斜角度为60°至80°,右端为锯齿,左端面处开设两个凹槽,刀片(3-3)通过过盈配合安装在刀具连接体(3-2)的竖直槽中。

作为优选,所述的定位托盘模块(5)包括环形挡圈(5-1)、定位块(5-2)、固定托板(5-3)和检测块(5-4),固定托板(5-3)上开设一个中心孔(5-8),中心孔(5-8)周围均匀分布5个过刀槽(5-7),每个过刀槽(5-7)两侧开设2个定位块固定槽(5-6),固定托板(5-3)上还设有导柱定位孔(5-5)和检测块安装孔(5-4),8个定位块(5-2)分别安装在定位块固定槽(5-6)中,环形挡圈(5-1)通过焊接的方式固定在定位块(5-2)上。

本发明使用定位托盘模块放置鱿鱼,通过气缸带动五等分刀具模块产生一个下冲的力实现鱿鱼头须分离的过程,由于刀片底部刀刃有60°至80°的倾角且刀刃侧边设置有锯齿,可以很好地解决软组织切割过程中的连肉难题,另外本鱿鱼加工头须分离装置的自动化程度高,而且具有结构简单,操作方便,清洁卫生的优点,可以很好地提高企业生产效率,降低劳动成本。

附图说明:

为了易于说明,本发明由下述的具体实施及附图作以详细描述。

图1是本发明的示意图。

图2是本发明五等分刀具模块的示意图。

图3是本发明环形刀的剖视图。

图4是本发明定位托盘模块的示意图。

图5是本发明固定托板的示意图。

图中:1、气缸,2、定位导柱,3、五等分刀具模块,3-1、刀具底座,3-2刀具连接体,3-3、刀片,3-4、环形刀,4、支撑立柱,5、定位托盘模块,5-1、环形挡圈,5-2、定位片,5-3、固定托板,5-4、检测块,5-5、导柱定位孔,5-6、定位片固定槽,5-7、过刀槽,5-8、中心孔,5-9、检测块安装孔,6、弯板链条,7、链轮,8、同步带轮,9、同步带,10、步进电机,11、支座轴承,12、落料托盘,13、机架,14、传感器,15导柱固定板,16、气缸固定板。

中心孔(5-8)周围均匀分布5个过刀槽(5-7),每个过刀槽(5-7)两侧开设2个定位块固定槽(5-6),固定托板(5-3)上还设有导柱定位孔(5-5)

具体实施方式:

为使本发明的目的、技术方案和优点更加清楚明了,下面通过附图中显示出的具体实施例来描述本发明。但是应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在下列说明中,省去了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

如图1所示,本具体实施方式采用以下技术方案:本实施方式包括气缸(1)、定位导柱(2)、五等分刀具模块(3)、支撑立柱(4)、定位托盘模块(5)、弯板链条(6)、链轮(7)、同步带轮(8)、同步带(9)、步进电机(10)、支座轴承(11)、落料托盘(12)、机架(13)、传感器(14)、导柱固定板(15)和气缸固定板(16),气缸(1)通过螺钉固定到气缸固定板(16)上,支撑立柱(4)共6根,每根都是光滑圆柱且两端设有螺纹,支撑立柱(4)的下端通过螺母安装在机架(13)上,气缸固定板(16)通过螺母安装在支撑立柱(4)的上端,五等分刀具模块(3)通过紧定螺钉安装在气缸(1)的输出杆上,导柱固定板(15)通过螺栓与五等分刀具模块(3)连接,导杆固定板(15)的左右两端通过圆孔套在支撑立柱(4)上,8个支座轴承(11)通过螺钉安装在机架(13)上,四组链轮(7)分别装配在对应的支座轴承(11)上,其中的一个链轮(7)轴上安装有同步带轮(8),一对弯板链条(6)分别装配在链轮(7)的外周,链条(6)上均匀分布14个定位托盘模块(5),定位托盘模块(5)通过螺栓安装在链条(6)上,落料托盘(12)和步进电机(10)通过螺钉固定到机架(13)上,同步带(9)安装在同步带轮(8)上,机架(13)由多根钢管焊接组成,3个传感器(14)分别通过螺栓固定到支撑立柱(4)和机架(13)上,用来检测导柱固定板(15)和定位托盘(5)的位置,从而把检测信号发送给控制单元,驱动步进电机(10)转动,带动链条(6)上的定位托盘模块(5)运动到五等分刀具模块(3)的正下方进行切割。

进一步的,如图2、图3所示,所述的五等分刀具模块(3)包括刀具底座(3-1)、刀具连接体(3-2)、刀片(3-3)和环形刀(3-4),刀具底座(3-1)和刀具连接体(3-2)之间通过螺纹进行连接,刀具连接体(3-2)和环形刀之间通过螺纹进行连接,刀具底座(3-1)的形状为阶梯轴,上端沿轴线方向开设盲孔,阶梯轴上段周向均匀分布四个通孔,阶梯轴中段处沿垂直轴线方向设置有螺纹孔,阶梯轴下段沿轴线方向设置有螺纹孔,刀具连接体(3-2)分为上下两段,上段设置有螺纹,下段沿周向均匀开设5个竖直槽,下段沿轴线方向设有螺纹孔,环形刀(3-4)的形状为阶梯轴,上段设置有螺纹,下段结构为薄壁筒状,底面边缘为刀刃,刀片(3-3)下端为刀刃,倾斜角度为60°至80°,右端为锯齿,左端面处开设两个凹槽,刀片(3-3)通过过盈配合安装在刀具连接体(3-2)的竖直槽中,并通过刀具底座(3-1)和环形刀(3-4)限制其轴向移动。

进一步的,如图4、图5所示,所述的定位托盘模块(5)包括环形挡圈(5-1)、定位块(5-2)、固定托板(5-3)和检测块(5-4),固定托板(5-3)上开设一个中心孔(5-8),中心孔(5-8)周围均匀分布5个过刀槽(5-7),每个过刀槽(5-7)两侧开设2个定位块固定槽(5-6),固定托板(5-3)上还设有导柱定位孔(5-5)和检测块安装孔(5-4),8个定位块(5-2)分别安装在定位块固定槽(5-6)中,环形挡圈(5-1)通过焊接的方式固定在定位块(5-2)上,检测块(5-4)使用螺栓固定到检测块安装孔(5-9)中,切割时,气缸(1)的输出杆带动五等分刀具模块(3)、导柱固定板(15)和定位导柱(2)向下运动,定位导柱(2)首先穿过导柱定位孔(5-5)实现精确定位,接下来刀片(3-3)穿过过刀槽(5-7)实现对鱿鱼头和须的分割。

以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

电话:4006-574-123/0574-27834692 传真:0574-27834691

地址:浙江省宁波市鄞州区姜山镇蔡郎桥村姜南路39-2 E-Mail:sales@belt-pulley.com

浙ICP备09102982号 盖奇公司网络部提供技术支持