摘要:

本发明消除齿隙组件的技术方案为:主输出出;主变速箱位于主电机上方并与主电机联动连接;从动同步带轮位于主变速箱的上方并通过轴承与主变速箱的输出轴转动连接;扭力弹簧位于从动同步带轮的上方并套设在主变速箱的输出轴上,扭力弹簧的一端与从动同步带轮固定连接,另一端与扭力接盘固定连接;扭力接盘位于扭力弹簧的上方并与主变速箱的输出轴固定连接;同步电机和同步变速箱联动连接,主动同步带轮位于同步变速箱的上方并与同步变速箱的输出轴固定连接;从动同步带轮和主动同步带轮间距恒定且通过与之啮合的同步带传动。

主权项:

一种消除齿隙组件,其特征在于,包括:主输出系统和随动系统,所述主输出系统包括依次设置的主电机、主变速箱、轴承、从动同步带轮、扭力弹簧和扭力接盘,所述随动系统包括依次设置的同步电机、同步变速箱和主动同步带轮;所述主变速箱输入端与所述主电机输出端联动连接;所述从动同步带轮通过所述轴承与所述主变速箱的输出轴转动连接;所述扭力弹簧套设在所述主变速箱的输出轴上,一端与所述从动同步带轮固定连接,另一端与所述扭力接盘固定连接;所述扭力接盘与所述主变速箱的输出轴固定连接;所述同步电机和所述同步变速箱联动连接,所述主动同步带轮与所述同步变速箱的输出轴固定连接;所述从动同步带轮和所述主动同步带轮通过与之啮合的同步带传动。

要求:

1.一种消除齿隙组件,其特征在于,包括:主输出系统和随动系统,所 述主输出系统包括依次设置的主电机、主变速箱、轴承、从动同步带轮、扭 力弹簧和扭力接盘,所述随动系统包括依次设置的同步电机、同步变速箱和 主动同步带轮;

所述主变速箱输入端与所述主电机输出端联动连接;所述从动同步带轮 通过所述轴承与所述主变速箱的输出轴转动连接;所述扭力弹簧套设在所述 主变速箱的输出轴上,一端与所述从动同步带轮固定连接,另一端与所述扭 力接盘固定连接;所述扭力接盘与所述主变速箱的输出轴固定连接;

所述同步电机和所述同步变速箱联动连接,所述主动同步带轮与所述同 步变速箱的输出轴固定连接;

所述从动同步带轮和所述主动同步带轮通过与之啮合的同步带传动。

2.根据权利要求1所述的消除齿隙组件,其特征在于,所述从动同步带 轮的外表面上设有凸起,所述扭力弹簧上设有通口,所述通口用于供所述凸 起嵌入使得所述扭力弹簧的一端与所述从动同步带轮固定连接。

3.根据权利要求2所述的消除齿隙组件,其特征在于,所述凸起为圆柱 体,所述通道为与所述凸起相对应的空心柱状结构。

4.根据权利要求1所述的消除齿隙组件,其特征在于,所述消除齿隙组 件还包括连接板,所述连接板位于所述主变速箱和所述从动同步带轮之间, 且所述连接板位于所述同步变速箱和所述主动同步带轮之间,所述连接板上 设有供所述主变速箱的输出轴和所述同步变速箱的输出轴穿过的通孔。

5.根据权利要求4所述的消除齿隙组件,其特征在于,所述连接板为矩 形板。

6.根据权利要求1所述的消除齿隙组件,其特征在于,所述同步带为环 形结构,所述从动同步带轮和所述主动同步带轮均位于所述同步带的内部。

7.根据权利要求1所述的消除齿隙组件,其特征在于,所述主变速箱的 输出轴上还可以进一步设有编码器。

8.根据权利要求1所述的消除齿隙组件,其特征在于,所述扭力接盘上 设有供所述主变速箱的输出轴穿过的通孔。

9.根据权利要求1所述的消除齿隙组件,其特征在于,所述主电机和所 述同步电机的结构相同。

10.一种生化分析处理仪器,其特征在于,包括权利要求1至9中任一 项所述的消除齿隙组件。

技术领域

本发明实施例涉及齿轮传动的技术领域,尤其涉及一种消除齿轮传动时 所产生的齿隙的消除齿隙组件。本发明实施例还涉及一种生化分析处理仪器。

背景技术

目前许多产业机械中用到齿轮传动系统,例如,在精密仪器中,经常会 使用步进电机来控制部件转动角度,但是常用的两相步进电机步距角较大(通 常为1.8度),无法满足精密控制的要求。通常最经济也最易实施的解决方案 就是由步进电机驱动一个齿轮传动系统——变速箱减速,进而可以获得非常 精密的步距角。但是变速箱中齿轮组之间的齿隙会极大地增加系统的误差, 使得获得精密步距角的目标无法达到。

再例如,在一些负载情况复杂的转矩输出系统中,如果使用了齿轮传动 机构(例如变速箱),则会发现在负载情况快速无规则变动时(例如铣削加 工,或者控制流体舵转角),输出轴会在齿隙范围内随意摆动,造成较大的 震动、噪音及加速部件的损耗。

齿轮传动系统的最大缺点在于齿隙,即齿轮与齿轮啮合运转时,为防止 因制造误差与热膨胀而发生齿与齿之间排挤、卡死的现象,齿与齿之间所必 须存在的微小间隙。但是对于传动精度越来越高的传动系统而言,齿隙的存 在除了会造成不必要的噪音及震动外,更容易形成传动定位上的误差及传动 效率的低落,成为业界长久以来存在的问题。

为了解决齿轮传动系统的齿隙问题,通常做法是采用高精度的齿轮,而 高精度的齿轮制造成本高昂;且高精度齿轮也无法完全消除齿隙问题。

现有技术缺陷是:齿隙无法完全消除,且消除齿隙的成本高昂。

发明内容

本发明实施例提供一种成本低廉的消除齿隙组件,用于消除变速箱齿轮 组啮合时的齿隙。

本发明实施例一种消除齿隙组件的技术方案为:

主输出系统和随动系统,所述主输出系统包括依次设置的主电机、主变 速箱、轴承、从动同步带轮、扭力弹簧和扭力接盘,所述随动系统包括依次 设置的同步电机、同步变速箱和主动同步带轮;

所述主变速箱输入端与所述主电机输出端联动连接;所述从动同步带轮 通过所述轴承与所述主变速箱的输出轴转动连接;所述扭力弹簧套设在所述 主变速箱的输出轴上,一端与所述从动同步带轮固定连接,另一端与所述扭 力接盘固定连接;所述扭力接盘与所述主变速箱的输出轴固定连接;

所述同步电机和所述同步变速箱联动连接,所述主动同步带轮与所述同 步变速箱的输出轴固定连接;

所述从动同步带轮和所述主动同步带轮通过与之啮合的同步带传动。

优选的,在上述消除齿隙组件的技术方案中,所述从动同步带轮的外表 面上设有凸起,所述扭力弹簧上设有通口,所述通口用于供所述凸起嵌入使 得所述扭力弹簧的一端与所述从动同步带轮固定连接。

优选的,在上述消除齿隙组件的技术方案中,所述凸起为圆柱体,所述 通道为与所述凸起相对应的空心柱状结构。

优选的,在上述消除齿隙组件的技术方案中,所述消除齿隙组件还包括 连接板,所述连接板位于所述主变速箱和所述从动同步带轮之间,且所述连 接板位于所述同步变速箱和所述主动同步带轮之间,所述连接板上设有供所 述主变速箱的输出轴和所述同步变速箱的输出轴穿过的通孔。

优选的,在上述消除齿隙组件的技术方案中,所述连接板为矩形板。

优选的,在上述消除齿隙组件的技术方案中,所述同步带为环形结构, 所述从动同步带轮和所述主动同步带轮均位于所述同步带的内部。

优选的,在上述消除齿隙组件的技术方案中,所述主变速箱的输出轴上 还可以进一步设有编码器。

优选的,在上述消除齿隙组件的技术方案中,所述扭力接盘上设有供所 述主变速箱的输出轴穿过的通孔。

优选的,在上述消除齿隙组件的技术方案中,所述主电机和所述同步电 机的结构相同。

本发明实施例还提供一种生化分析处理仪器,其特征在于,包括上述任 一项所述的消除齿隙组件。

采用上述技术方案的有益效果是:

本发明实施例的消除齿隙组件初始通电时,主电机通电锁定,同步电机 在配套控制/驱动电路驱动下转动预设角度,则同步变速箱、主动同步带轮随 同同步电机联动,与主动同步带轮啮合的同步带也循环转动,同步带带动与 其啮合的从动同步带轮转动,从动同步带轮通过轴承与主变速箱的输出轴转 动连接,从动同步带轮可在主变速箱的输出轴上转动,但主变速箱的输出轴 保持静止,由于扭力弹簧套的一端与从动同步带轮固定连接,另一端与扭力 接盘固定连接,则扭力弹簧一端随从动同步带轮旋转而张紧,另一端因与扭 力接盘固定连接而保持静止,则由于扭力弹簧张紧,则对主变速箱的输出轴 施加一个预设扭力,在此扭力范围内,外部施加在主变速箱的输出轴上的干 扰力矩不会导致主变速箱的输出轴在主变速箱齿隙范围内随意转动,防止了 齿隙的发生。整个过程中通过增加了随动系统,成本低,且加工/装配/调试工 艺简单。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实 施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面 描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不 付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

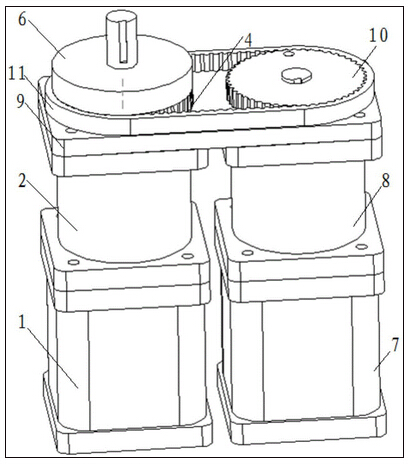

图1为本发明实施例一种消除齿隙组件的整体结构图;

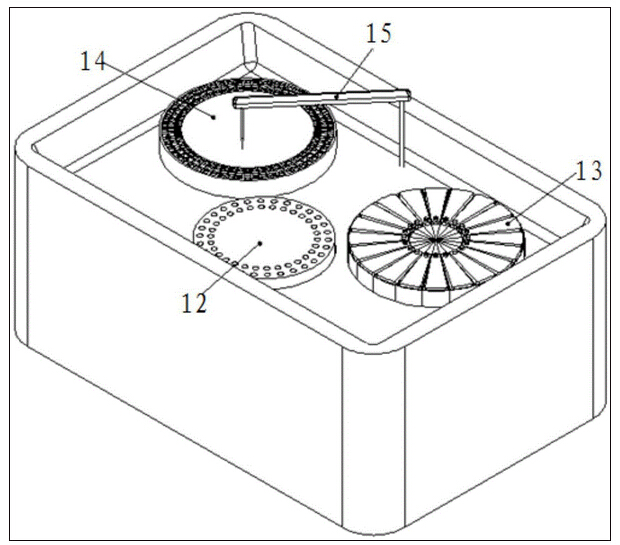

图3为一种生化分析处理仪器的结构图;

图4为图3的生化分析处理仪器的加样臂的结构图。

具体实施方式

本发明实施例提供一种消除齿隙组件,用于消除齿轮组啮合时的齿隙。

请参阅图1和图2,本发明实施例一种消除齿隙组件的技术方案为:

主输出系统和随动系统,所述主输出系统包括依次设置的主电机1、主变 速箱2、轴承3、从动同步带轮4、扭力弹簧5和扭力接盘6,所述随动系统包括 依次设置的同步电机7、同步变速箱8和主动同步带轮10;

所述主变速箱2位于所述主电机1的上方并与所述主电机1联动连接,主变 速箱2和主电机1联动,主变速箱2与主电机1的运动同步;

所述从动同步带轮4位于所述主变速箱2的上方并通过所述轴承3与所述 主变速箱2的输出轴转动连接,可以理解的是,从动同步带轮4可在主变速箱2 的输出轴不转动时相对于主变速箱2的输出轴转动,这主要通过轴承3来实现, 具体为:从动同步带轮4与轴承3的外圈固定连接,轴承3的内圈与主变速箱2 的输出轴连接,由于轴承3的内圈与外圈相互独立,因此可实现外圈转动而内 圈静止,进一步就可实现从动同步带轮4相对于主变速箱2的输出轴转动连接 而主变速箱2的输出轴包出静止状态;

所述扭力弹簧5位于所述从动同步带轮4的上方并套设在所述主变速箱2 的输出轴上,所述扭力弹簧5的一端与所述从动同步带轮4固定连接,另一端 与所述扭力接盘6固定连接,可以理解的是,从动同步带轮4转动时,扭力弹 簧5的一端随从动同步带轮4转动,而另一端与扭力接盘6一样保持静止状态, 则整个扭力弹簧5受到一定的张紧力,且扭力弹簧5套设在主变速箱2的输出轴 上,则扭力弹簧5的恢复力则可作用到主变速箱2的输出轴上;

所述扭力接盘6位于所述扭力弹簧5的上方并与所述主变速箱2的输出轴 固定连接,当主变速箱2的输出轴保持固定不动时,扭力接盘6也同样保持在 静止状态;

所述同步电机7和所述同步变速箱8联动连接,所述主动同步带轮10位于 所述同步变速箱8的上方并与所述同步变速箱8的输出轴固定连接;

所述从动同步带轮4和所述主动同步带轮10间距恒定且通过与之啮合的 同步带9传动。

采用上述技术方案的有益效果是:

本发明实施例的消除齿隙组件包括随动系统和主输出系统,由于同步电 机7与同步变速箱8联动连接,主动同步带轮10位于同步变速箱8的上方并与同 步变速箱8的输出轴固定连接,初始通电时,主电机1通电锁定,同步电机7在 配套控制/驱动电路驱动下转动预设角度,则同步变速箱8随同同步电机7联动, 固定在同步变速箱8的输出轴上的主动同步带轮10与同步变速箱8一同运动, 在主动同步带轮10转动的过程中,与主动同步带轮10啮合的同步带11也循环 转动,同步带11带动与其啮合的从动同步带轮4转动,由于从动同步带轮4通 过轴承3与主变速箱2的输出轴转动连接,即从动同步带轮4与轴承3的外圈固 定连接,轴承3的内圈与主变速箱2的输出轴固定连接,轴承3的外圈和内圈相 互独立,从动同步带轮4可在主变速箱2的输出轴上转动,但主变速箱2的输出 轴保持静止,进一步的,由于扭力弹簧5套设在主变速箱2的输出轴上,扭力 弹簧5的一端与从动同步带轮4固定连接,另一端与扭力接盘6固定连接,则扭 力弹簧5一端随从动同步带轮4旋转而张紧,另一端因与扭力接盘6固定连接而 保持静止,则由于扭力弹簧5张紧,则对主变速箱2的输出轴施加一个预设扭 力,在此扭力范围内,外部施加在主变速箱2的输出轴上的干扰力矩不会导致 主变速箱2的输出轴在主变速箱齿隙范围内随意转动,防止了齿隙的发生。

需要说明的是,当主电机1按控制指令转动时,从动同步带轮4转动,同 步带11联动,主动同步带轮10随同步带11运动,此指令会被同步复制到随动 系统,保证主电机1与同步电机7的角度差不变,以此保证扭力弹簧5的输出预 加载扭力恒定。

作为上述消除齿隙组件的技术方案的进一步的改进,所述从动同步带轮4 的外表面上设有凸起,所述扭力弹簧5上设有通口,所述通口用于供所述凸起 嵌入使得所述扭力弹簧5的一端与所述从动同步带轮4固定连接。进一步的, 所述凸起为圆柱体,所述通道为与所述凸起相对应的空心柱状结构。

作为上述消除齿隙组件的技术方案的进一步的改进,所述消除齿隙组件 还包括连接板9,所述连接板9位于所述主变速箱2和所述从动同步带轮4之间, 且所述连接板9位于所述同步变速箱8和所述主动同步带轮10之间,所述连接 板9上设有供所述主变速箱2的输出轴和所述同步变速箱8的输出轴穿过的通 孔,用于使所述从动同步带轮4和所述主动同步带轮10间距恒定。进一步的, 所述连接板9为矩形板。

作为上述消除齿隙组件的技术方案的进一步的改进,所述同步带11为环 形结构,所述从动同步带轮4和所述主动同步带轮10均位于所述同步带的内 部。

作为上述消除齿隙组件的技术方案的进一步的改进,所述主变速箱2的输 出轴上还可以进一步设有编码器,以达到实时监控输出轴转动精度,进而使 系统可以自动调整预加载扭矩。

作为上述消除齿隙组件的技术方案的进一步的改进,所述扭力接盘6上设 有供所述主变速箱2的输出轴穿过的通孔,该主变速箱2的输出轴穿过该通孔 实现主变速箱2与扭力接盘6的固定连接。

作为上述消除齿隙组件的技术方案的进一步的改进,所述主电机1和所述 同步电机7的结构相同,便于使用和制造。

请参阅图3和图4,本发明实施例还提供一种生化分析处理仪器,包含图1 和图2所示的消除齿隙组件。

如图3所示,该生化分析处理仪器还包括样品盘12,用于放置待分析如血 液尿液等;试剂盘13,用于放置分析过程中所用的生化试剂;反应盘14,用 于配置样品稀释液,混合试剂,探测反应结果等;加样臂15,用于将样品、 试剂、稀释液等滴加到反应盘中相应反应格中。由于很多生化反应只需少量 样品及试剂即可获得反应结果,出于增加仪器处理量,同时降低试剂使用的 成本考虑,反应格可以做得较小,因此就需要加样臂15的加样针有较高的位 置精度,加样针位置精度要求低于±0.5mm以下才能保证加样到正确的反应格 中。

如图4所示,加样臂15的结构具体包括转轴151、转臂152、加样针153, 加样臂15的转轴151与消除齿隙组件的主输出系统连接,具体连接方式为:主 输出系统包括主电机1、主变速箱2,主变速箱2的输出轴依次穿过轴承、从动 同步带轮、扭力弹簧和扭力接盘后与联轴器16的一侧连接,联轴器16的另一 侧与转轴轴承座17连接,转轴轴承座17与转轴151连接,转轴151与转臂152连 接,转臂152与加样针53连接。

根据计算可知,加样臂15转动精度需低于±0.08度方可使加样针153位置 精度达到±0.5mm。而日常使用的性价比较高的步进电机,可控位置精度大致 接近0.9度,需使用1:12的变速箱方可达到此精度。但是变速箱本身又会引入 0.1度以上的齿隙,使组件无法达到预期精度要求。在此实施例中,因尺寸、 噪音以及装配复杂度等限制,精密研磨齿轮组、带偏心齿轮的齿轮组、带弹 性副齿的自适应系统都难以实施,若使用进口谐波减速机,则成本在5000元 以上。而使用本发明实施例图1和图2所示的消除齿隙组件,则在达到系统精 度要求的前提下,增加的成本仅在300元左右,且加工/装配/调试工艺简单, 系统运行稳定。

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前 述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其 依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术 特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离 本发明各实施例技术方案的精神和范围。

电话:4006-574-123/0574-27834692 传真:0574-27834691

地址:浙江省宁波市鄞州区姜山镇蔡郎桥村姜南路39-2 E-Mail:sales@belt-pulley.com

浙ICP备09102982号 盖奇公司网络部提供技术支持