产品搜索

当前位置:首页->导板表面处理自动生产线

导板表面处理自动生产线

【申请公布号:CN107553289A;申请权利人:广东和氏工业技术集团股份有限公司;发明设计人: 王丽萍; 张云彦; 李卫彤; 李帅;】

摘要:

本发明提供一种导板表面处理自动生产线,包括料仓、第一机器人装置、导板打磨装置、出料输送线、同步带输送线、挂钩移送系统、第二机器人装置、第一视觉系统和挂钩打磨装置。第一机器人装置用于将料仓内的导板移送至导板打磨装置内对导板的两个表面进行打磨加工。出料输送线用于接收打磨好的导板,并将导板移送至同步带输送线,第一视觉系统检测同步带输送线上导板的位置,使第二机器人装置准确对导板进行抓取和摆放,挂钩移送系统用于勾取摆放的导板并移送至后级导板喷粉设备,挂钩打磨装置用于对挂钩进行打磨。该导板表面处理自动生产线具有生产效率高、生产成本低的优点,且可实现导板的自动化打磨、挂钩的打磨以及实现挂钩自动化上料。

主权项:

导板表面处理自动生产线,其特征在于,包括:料仓;第一机器人装置,所述料仓位于所述第一机器人装置的下方,所述第一机器人装置包括第一机械手,所述第一机械手朝向所述料仓设置;导板打磨装置,所述导板打磨装置包括上料单元、运输单元和两台第一打磨单元,所述第一机械手在所述料仓和所述上料单元之间移动,所述上料单元向所述运输单元进行上料,两台所述第一打磨单元的打磨组件均朝向所述运输单元的运输通道设置,且两台所述第一打磨单元分别位于所述运输通道的两侧;出料输送线,所述出料输送线设置在所述运输通道的出口侧;同步带输送线,所述同步带输送线的输入端与所述出料输送线的输出端连接;挂钩移送系统,所述挂钩移送系统设置有多个挂钩;第二机器人装置,所述第二机器人装置包括第二机械手,所述第二机械手位于所述同步带输送线的上方,所述第二机械手朝向所述同步输送带设置,且所述第二机械手向所述挂钩上料;第一视觉系统,所述第一视觉系统设置在所述第二机器人装置上,所述第一视觉系统的图像采集端朝向所述同步带输送线设置;挂钩打磨装置,在所述挂钩移送系统的传送方向上,所述挂钩打磨装置位于所述第二机器人装置的上游端;控制系统,所述控制系统分别与所述第一机器人装置、所述导板打磨装置、所述出料输送线、所述同步带输送线、所述挂钩移送系统、所述第二机器人装置、所述第一视觉系统和所述挂钩打磨装置电连接。

要求:

1.导板表面处理自动生产线,其特征在于,包括:

料仓;

第一机器人装置,所述料仓位于所述第一机器人装置的下方,所述第一机器人装置包括第一机械手,所述第一机械手朝向所述料仓设置;

导板打磨装置,所述导板打磨装置包括上料单元、运输单元和两台第一打磨单元,所述第一机械手在所述料仓和所述上料单元之间移动,所述上料单元向所述运输单元进行上料,两台所述第一打磨单元的打磨组件均朝向所述运输单元的运输通道设置,且两台所述第一打磨单元分别位于所述运输通道的两侧;

出料输送线,所述出料输送线设置在所述运输通道的出口侧;

同步带输送线,所述同步带输送线的输入端与所述出料输送线的输出端连接;

挂钩移送系统,所述挂钩移送系统设置有多个挂钩;

第二机器人装置,所述第二机器人装置包括第二机械手,所述第二机械手位于所述同步带输送线的上方,所述第二机械手朝向所述同步输送带设置,且所述第二机械手向所述挂钩上料;

第一视觉系统,所述第一视觉系统设置在所述第二机器人装置上,所述第一视觉系统的图像采集端朝向所述同步带输送线设置;

挂钩打磨装置,在所述挂钩移送系统的传送方向上,所述挂钩打磨装置位于所述第二机器人装置的上游端;

控制系统,所述控制系统分别与所述第一机器人装置、所述导板打磨装置、所述出料输送线、所述同步带输送线、所述挂钩移送系统、所述第二机器人装置、所述第一视觉系统和所述挂钩打磨装置电连接。

2.根据权利要求1所述的导板表面处理自动生产线,其特征在于:

所述上料单元包括:

第一滑轨,所述第一滑轨沿所述运输单元的延伸方向设置;

第一滑动座,所述第一滑动座沿所述第一滑轨的延伸方向与所述第一滑轨可滑动地连接,所述第一滑动座上设置有储料座;

第一驱动机构,所述第一驱动机构的驱动端与所述第一滑动座连接;

第二滑动座,所述第二滑动座朝向所述第一滑动座设置有第二滑轨,所述第二滑轨与所述第一滑动座可滑动地连接,所述储料座位于所述第二滑动座和运输单元之间;

第二驱动机构,所述第二驱动机构安装在所述第一滑动座上,所述第二驱动机构的输出端与所述第二滑动座连接;

取料机构,所述取料机构与所述导板打磨装置的机架连接,所述取料机构位于所述第二滑动座上方,且所述取料机构在所述第二滑动座和所述储料座之间移动;

推料机构,所述推料机构与所述机架连接,所述推料机构朝向所述储料座设置,且所述推料机构向所述运输单元上料。

3.根据权利要求2所述的导板表面处理自动生产线,其特征在于:

所述运输单元包括:

所述运输通道,所述运输通道与所述机架连接;

翻转机构,所述翻转机构位于所述运输通道的入口处,所述翻转机构包括第一电机和转动架,所述第一电机的驱动端与所述转动架连接,所述转动架的周向上设置有多个第一容纳槽,且多个第一容纳槽中的一个正对所述运输通道的入口;

拨片机构,所述拨片机构位于所述翻转机构和所述运输通道的正上方,所述拨片机构包括第二电机和链条,所述第二电机的驱动端与所述链条连接,所述链条的周向上设置有多个拨片,所述第二电机驱动所述拨片穿过所述第一容纳槽和所述运输通道。

4.根据权利要求3所述的导板表面处理自动生产线,其特征在于:

每一台所述第一打磨单元均包括:

安装座,所述安装座与所述机架连接;

第三电机,所述第三电机的座体与所述安装座连接;

所述打磨组件,所述打磨组件与所述第三电机的驱动端连接;

所述运输通道的两个侧壁上均设置有开口,且一台所述第一打磨单元的打磨组件朝向一个所述侧壁的所述开口设置。

5.根据权利要求1所述的导板表面处理自动生产线,其特征在于:

所述第一机器人装置还包括:

桁架,所述桁架上有第三滑轨;

第三滑动座,所述第三滑动座沿所述第三滑轨的延伸方向与所述第三滑轨可滑动地连接;

第三驱动机构,所述第三驱动机构与所述第三滑动座连接,所述第三驱动机构驱动所述第三滑动座沿所述第三滑轨滑动;

第四滑动座,所述第四滑动座沿竖直方向设置有第四滑轨,所述第三滑动座沿所述第四滑轨的延伸方向与所述第四滑轨可滑动地连接,所述第一机械手安装在所述第四滑动座上;

第四驱动机构,所述第四驱动机构与所述第三滑动座连接,所述第四驱动机构的驱动端与所述第四滑动座连接。

6.根据权利要求1所述的导板表面处理自动生产线,其特征在于:

所述挂钩打磨装置包括:

工作台;

第二打磨单元,所述第二打磨单元绕自身的轴线与所述工作台可转动地连接,所述第二打磨单元沿自身的径向延伸地设置有呈相对布置的第一毛刷和第二毛刷,且所述第二打磨单元的周向上设置有第一带轮;

第五驱动机构,所述第五驱动机构与所述工作台连接,所述第五驱动机构的驱动端设置有第二带轮;

传动带,所述传动带连接在所述第一带轮和所述第二带轮之间。

7.根据权利要求1所述的导板表面处理自动生产线,其特征在于:

所述导板表面处理自动生产线还包括第二视觉系统,所述第二视觉系统设置在所述第二机器人装置上,所述第二视觉系统的图像采集端朝向所述挂钩设置。

8.根据权利要求1所述的导板表面处理自动生产线,其特征在于:

所述导板表面处理自动生产线还包括随动夹爪装置,所述随动夹爪装置与所述第二机器人装置连接,且所述随动夹爪装置与所述控制系统电连接;

所述随动夹爪装置包括:

导轨;

多个夹爪单元,多个所述夹爪单元分别与所述导轨可滑动地连接,多个夹爪单元朝向所述挂钩设置,多个所述夹爪单元均用于对位于所述第二机器人装置和所述随动夹爪装置之间的多个挂钩进行夹紧,且一个夹爪单元对一个所述挂钩进行夹紧;

第六驱动机构,所述第六驱动机构驱动多个所述夹爪单元沿所述导轨滑动。

9.根据权利要求1所述的导板表面处理自动生产线,其特征在于:

所述导板表面处理自动生产线还包括收料装置,所述收料装置设置在所述同步带输送线的出口侧,所述收料装置包括:

固定座,所述固定座朝向本体外延伸地设置有第六滑轨;

第七驱动机构,所述第七驱动机构与所述固定座连接;

升降机构,所述升降机构的输入端与所述第七驱动机构的驱动端连接;

升降台,所述升降台沿所述第六滑轨的延伸方向与所述第六滑轨可滑动地连接,所述升降台与所述升降机构的输出端连接,所述升降台上设置有第二容纳槽,所述第二容纳槽朝向所述同步带输送线的出口设置。

10.根据权利要求1至9任一项所述的导板表面处理自动生产线,其特征在于:

所述导板打磨装置的数量为三台,且三台所述导板打磨装置沿所述第一机械手的水平移动方向并列设置;

所述挂钩打磨装置的数量为两台,且两台所述挂钩打磨装置沿所述挂钩移送系统的传送方向分布。

导板表面处理自动生产线

技术领域

本发明涉及机械设备技术领域,具体地说,是涉及一种导板表面处理自动生产线。

背景技术

电锯又名“动力锯”,其主要是以电作为动力,用来切割木料、石料、钢材等的切割工具,前部设置链式的锯条进行切割。而导板是电锯组成的主要部分,因为电锯的结构中,链式的锯条会被安装于两块导板之间进行定位。在导板的生产过程中,导板需要先经冲压设备冲压出外形和工艺孔后,再对导板表面进行高频淬火处理,以提高导板的强度。但是,导板在经过冲压、焊接、高温热处理等工序后,其表面会产生一层氧化层,该氧化层会对导板后续的静电喷涂产生严重的影响,使得导板表面的质量无法得到保障。此外,在导板后续的静电喷涂过程中,需要由人工将导板逐个悬挂到喷涂悬挂链的挂钩上,这个操作过程需要大量的劳动力,且使得工人的劳动强度很大。再者,现有导板在进行静电喷涂后,挂钩的表面会粘结一层粉末,使得挂钩需要每天进行一次更换,存在生产成本高的缺点。

发明内容

为了解决上述问题,本发明的主要目的是提供一种操作简单,生产效率高,生产成本低,可实现导板的自动化打磨、挂钩的打磨以及实现挂钩自动化上料的导板表面处理自动生产线。

为了实现上述目的,本发明提供一种导板表面处理自动生产线,其中,包括料仓、第一机器人装置、导板打磨装置、出料输送线、同步带输送线、挂钩移送系统、第二机器人装置、第一视觉系统、挂钩打磨装置和控制系统,料仓位于第一机器人装置的下方,第一机器人装置包括第一机械手,第一机械手朝向料仓设置,导板打磨装置包括上料单元、运输单元和两台第一打磨单元,第一机械手在料仓和上料单元之间移动,上料单元向运输单元进行上料,两台第一打磨单元的打磨组件均朝向运输单元的运输通道设置,且两台第一打磨单元分别位于运输通道的两侧,出料输送线设置在运输通道的出口侧,同步带输送线的输入端与出料输送线的输出端连接,挂钩移送系统设置有多个挂钩,第二机器人装置包括第二机械手,第二机械手位于同步带输送线的上方,第二机械手朝向同步输送带设置,且第二机械手向挂钩上料,第一视觉系统设置在第二机器人装置上,第一视觉系统的图像采集端朝向同步带输送线设置,在挂钩移送系统的传送方向上,挂钩打磨装置位于第二机器人装置的上游端,控制系统分别与第一机器人装置、导板打磨装置、出料输送线、同步带输送线、挂钩移送系统、第二机器人装置、第一视觉系统和挂钩打磨装置电连接。

由上可见,第一机器人装置用于将料仓内堆叠好的成组导板移送至导板打磨装置的上料单元,并由上料单元将导板移动至运输单元内,使得两台第一打磨单元对导板的两个表面进行打磨加工。出料输送线由于接收导板打磨装置打磨好的导板,并将导板移送至同步带输送线,使得位于第二机器人装置处的第一视觉系统对同步带上的导板的位置进行检测、识别,以便于第二机器人装置对导板进行抓取和将抓取后的导板准确地放置在待勾取位置,挂钩移送系统用于将第二机器装置放置的导板进行勾取,并将勾取后的导板移送至后级导板喷粉设备,此外,挂钩移送系统还用于将完成导板喷粉步骤后的挂钩移送至挂钩打磨装置对挂钩进行打磨,去除挂钩上粘结的粉末,进而延长挂钩的更换周期,节省生产成本。可见,本发明通过对导板表面处理自动生产线的设置和结构设计,使得该导板表面处理自动生产线具有操作简单、生产效率高、生产成本低的优点,且可实现导板的自动化打磨、挂钩的打磨以及实现挂钩自动化上料。

一个优选的方案是,上料单元包括第一滑轨、第一滑动座、第一驱动机构、第二滑动座、第二驱动机构、取料机构和推料机构,第一滑轨沿运输单元的延伸方向设置,第一滑动座沿第一滑轨的延伸方向与第一滑轨可滑动地连接,第一滑动座上设置有储料座,第一驱动机构的驱动端与第一滑动座连接,第二滑动座朝向第一滑动座设置有第二滑轨,第二滑轨与第一滑动座可滑动地连接,储料座位于第二滑动座和运输单元之间,第二驱动机构安装在第一滑动座上,第二驱动机构的输出端与第二滑动座连接,取料机构与导板打磨装置的机架连接,取料机构位于第二滑动座上方,且取料机构在第二滑动座和储料座之间移动,推料机构与机架连接,推料机构朝向储料座设置,且推料机构向运输单元上料。

由上可见,上料单元用于接收第一机器人装置移送过来的堆叠好的一组导板,并通过第一滑动座和第二滑动座将导板移动至运输单元的入料口处,取料机构和推料机构用于导板逐个移送至运输单元内,实现对运输单元的上料。

进一步的方案是,运输单元包括运输通道、翻转机构和拨片机构,运输通道与机架连接,翻转机构位于运输通道的入口处,翻转机构包括第一电机和转动架,第一电机的驱动端与转动架连接,转动架的周向上设置有多个第一容纳槽,且多个第一容纳槽中的一个正对运输通道的入口,拨片机构位于翻转机构和运输通道的正上方,拨片机构包括第二电机和链条,第二电机的驱动端与链条连接,链条的周向上设置有多个拨片,第二电机驱动拨片穿过第一容纳槽和运输通道。

由上可见,转动架上的第一容纳槽用于容纳上料单元输送的导板,拨片机构用于将第一容纳槽内的导板拨动至运输通道内,使打磨单元对运输通道内的导板进行打磨,并在导板完成打磨后将导板移动至运输通道的出口侧。而在转动架上设置多个第一容纳槽,能够有效的提高导板打磨装置的生产效率。

更进一步的方案是,每一台第一打磨单元均包括安装座、第三电机和打磨组件,安装座与机架连接,第三电机的座体与安装座连接,打磨组件与第三电机的驱动端连接,运输通道的两个侧壁上均设置有开口,且一台第一打磨单元的打磨组件朝向一个侧壁的开口设置。

由上可见,在运输通道的侧壁上设置开口,使得打磨单元的打磨组件能够与运输通道内的导板进行接触,进而实现对导板表面进行打磨。而在运输通道的两个侧壁上均设置开口,能够使得两台打磨单元的打磨组件分别对运输通道内的导板的两个表面进行打磨,提高导板打磨装置的加工效率。

另一个优选的方案是,第一机器人装置还包括桁架、第三滑动座、第三驱动机构、第四滑动座和第四驱动机构,桁架上有第三滑轨,第三滑动座沿第三滑轨的延伸方向与第三滑轨可滑动地连接,第三驱动机构与第三滑动座连接,第三驱动机构驱动第三滑动座沿第三滑轨滑动,第四滑动座沿竖直方向设置有第四滑轨;第三滑动座沿第四滑轨的延伸方向与第四滑轨可滑动地连接,第一机械手安装在第四滑动座上,第四驱动机构与第三滑动座连接,第四驱动机构的驱动端与第四滑动座连接。

由上可见,第一机械手通过第三滑动座和第四滑动座移动至料仓处,将料仓内堆叠好的一组导板移动至导板打磨装置的上料单元上,进而实现对导板打磨装置的自动化上料,提高导板表面处理自动生产线的生产效率。

另一个优选的方案是,挂钩打磨装置包括工作台、第二打磨单元、第五驱动机构和传动带,第二打磨单元绕自身的轴线与工作台可转动地连接,第二打磨单元沿自身的径向延伸地设置有呈相对布置的第一毛刷和第二毛刷,且第二打磨单元的周向上设置有第一带轮,第五驱动机构与工作台连接,第五驱动机构的驱动端设置有第二带轮,传动带连接在第一带轮和第二带轮之间。

由上可见,第五驱动机构通过传动带驱动第二打磨单元绕第二打磨单元自身的轴线转动,进而使得第一毛刷和第二毛刷沿第二打磨单元的周向转动,使得第一毛刷和第二毛刷对通过挂钩打磨装置的挂钩进行打磨,去除挂钩上粘结的粉末。

另一个优选的方案是,导板表面处理自动生产线还包括第二视觉系统,第二视觉系统设置在第二机器人装置上,第二视觉系统的图像采集端朝向挂钩设置。

由上可见,第二视觉系统用于对挂钩的位置进行检测,进而保证第二机器人装置在对导板进而移动时,第二机器人装置能够对导板进行准确的放置,进而保证挂钩移送系统的挂钩能够准确勾取导板。

另一个优选的方案是,导板表面处理自动生产线还包括随动夹爪装置,随动夹爪装置与第二机器人装置连接,且随动夹爪装置与控制系统电连接,随动夹爪装置包括导轨、多个夹爪单元和第六驱动机构,多个夹爪单元分别与导轨可滑动地连接,多个夹爪单元朝向挂钩设置,多个夹爪单元均用于对位于第二机器人装置和随动夹爪装置之间的多个挂钩进行夹紧,且一个夹爪单元对一个挂钩进行夹紧,第六驱动机构驱动多个夹爪单元沿导轨滑动。

由上可见,随动夹爪装置能够对位于第二机器人装置和随动夹爪装置之间的多个挂钩进行夹紧,保证挂钩在勾取导板时不会发生晃动,保证挂钩勾取导板的成功率。

另一个优选的方案是,导板表面处理自动生产线还包括收料装置,收料装置设置在同步带输送线的出口侧,收料装置包括固定座、第七驱动机构、升降机构和升降台,固定座朝向本体外延伸地设置有第六滑轨,第七驱动机构与固定座连接,升降机构的输入端与第七驱动机构的驱动端连接,升降台沿第六滑轨的延伸方向与第六滑轨可滑动地连接,升降台与升降机构的输出端连接,升降台上设置有第二容纳槽,第二容纳槽朝向同步带输送线的出口设置。

由上可见,收料装置用于对第二机器人装置漏抓取的导板进行回收、堆叠。

进一步的方案是,导板打磨装置的数量为三台,且三台导板打磨装置沿第一机械手的水平移动方向并列设置,挂钩打磨装置的数量为两台,且两台挂钩打磨装置沿挂钩移送系统的传送方向分布。

由上可见,设置多台导板打磨装置能够提高导板表面处理自动生产线的导板打磨的加工效率,提高导板表面处理自动生产线的生产速度,设置多台挂钩打磨装置能够提高对挂钩移送系统的挂钩的打磨效果,降低生产成本。

附图说明

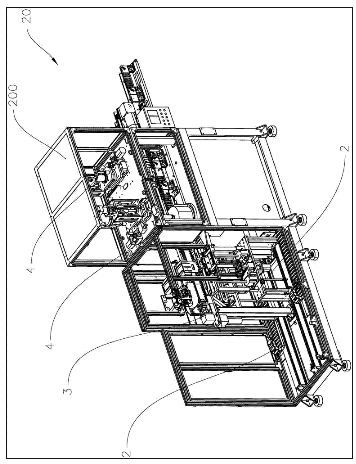

图1是本发明导板表面处理自动生产线实施例的结构图。

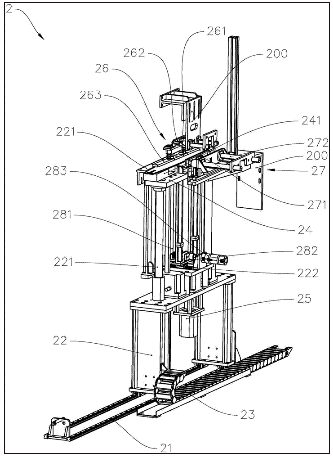

图2是本发明导板表面处理自动生产线实施例的导板打磨装置省略部分组件后的结构图。

图3是本发明导板表面处理自动生产线实施例的导板打磨装置另一省略部分组件后的结构图。

图4是本发明导板表面处理自动生产线实施例的导板打磨装置的上料单元的结构图。

图5是本发明导板表面处理自动生产线实施例的导板打磨装置的运输单元的结构图。

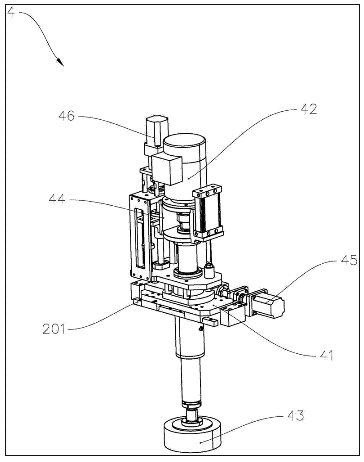

图6是本发明导板表面处理自动生产线实施例的导板打磨装置的第一打磨单元的结构图。

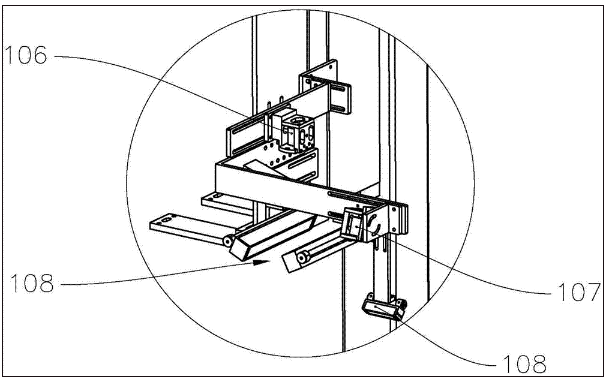

图7是本发明导板表面处理自动生产线实施例的第一机器人装置的局部结构图。

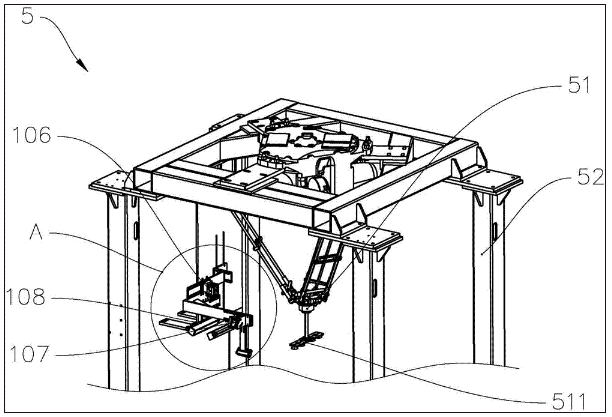

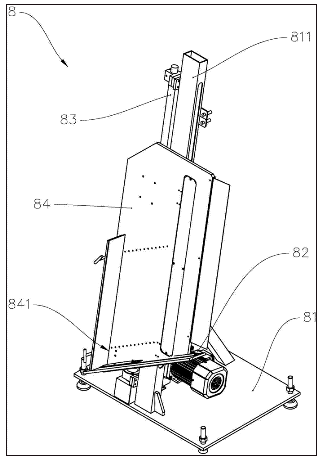

图8是本发明导板表面处理自动生产线实施例的第二机器人装置的局部结构图。

图9是图8中A处的放大图。

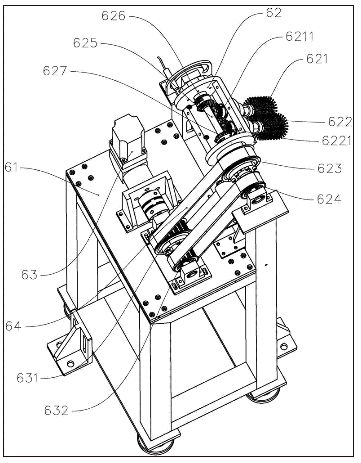

图10是本发明导板表面处理自动生产线实施例的挂钩打磨装置省略部分组件后的结构图。

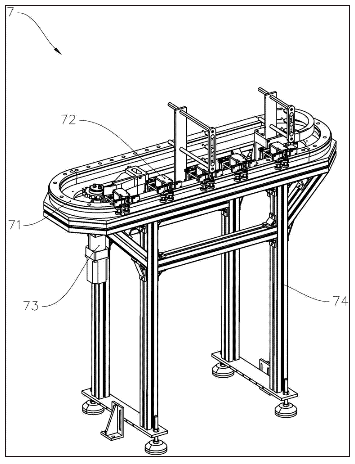

图11是本发明导板表面处理自动生产线实施例的随动夹爪装置省略部分组件后的结构图。

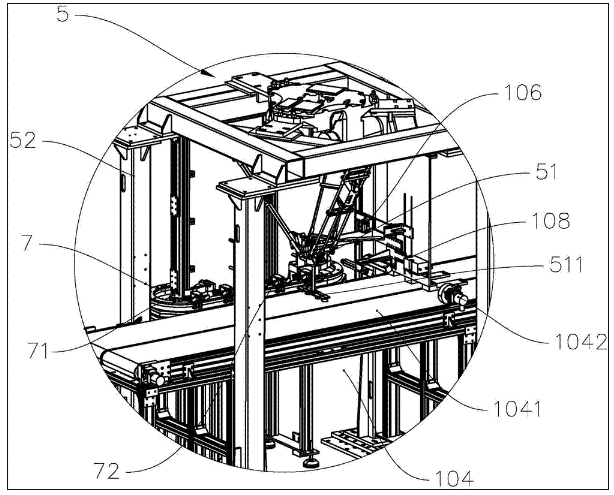

图12是本发明导板表面处理自动生产线实施例的局部结构图。

图13是本发明导板表面处理自动生产线实施例的收料装置的结构图。

以下结合附图及实施例对本发明作进一步说明。

具体实施方式

参照图1,导板表面处理自动生成线100包括料仓101、控制系统102、出料输送线103、同步带输送线104、挂钩移送系统105、第一视觉系统106、第二视觉系统107、第一机器人装置1、导板打磨装置、第二机器人装置5、挂钩打磨装置6、随动夹爪装置7和收料装置8。其中,控制系统102分别与第一机器人装置1、导板打磨装置、出料输送线103、同步带输送线104、挂钩移送系统105、第二机器人装置5、挂钩打磨装置6和随动夹爪装置7电连接。

参照图2至图4,结合图1,导板打磨装置20包括机架200、上料单元2、运输单元3和两台第一打磨单元4。其中,上料单元2包括第一滑轨21、第一滑动座22、第一驱动机构23、第二滑动座24、第二驱动机构25、取料机构26、推料机构27和限位组件。第一滑轨21沿运输单元3的延伸方向设置,第一滑动座22沿第一滑轨21的延伸方向与第一滑轨21可滑动地连接。第一驱动机构23的驱动端与第一滑动座22连接,且第一驱动机构23用于驱动第一滑动座22沿第一滑轨21滑动。第二滑动座24朝向第一滑动座22设置有第二滑轨221,且第二滑轨221与第一滑动座22可滑动地连接。

此外,第一滑动座22上设置有储料座221,储料座221位于第二滑动座24和运输单元3之间,第二滑动座24上还设置有放置台241,放置台241用于放置第一机器人装置1移栽的成组的导板。限位组件与第一滑动座连接,具体地,限位组件包括第一限位杆组281、第二限位杆组282和驱动机构283,滑动座22朝向运输单元3设置有滑轨222,第一限位杆组281和第二限位杆组282分别沿滑轨222的延伸方向与滑轨222可滑动地连接。第一限位杆组281和第二限位杆组283相对地设置,第一限位杆组281和第二限位杆组282均穿过第二滑动座24,且第一限位杆组281和第二限位杆组282分别位于放置台241的两侧。驱动机构283安装在第一滑动座22上,驱动机构283的驱动端与第二限位杆组282连接,驱动机构283用于驱动第二限位杆组282向第一限位杆组281移动,进而实现对放置在放置台241上的成组导板进行限位,防止成组导板倾斜掉落。储料座221用于存放取料机构26从放置台241抓取的导板。

取料机构26与机架200连接,取料机构26在第二滑动座24和储料座221之间移动,且取料机构26位于第二滑动座24的上方,具体地,取料机构26包括驱动机构261和取料组件262,所述取料组件262与机架200可滑动地连接,所述取料组件262的取料头263朝向所述第二滑动座24的放置台241设置。驱动机构261的驱动端与取料组件262连接,驱动机构261驱动取料组件的取料头263在放置台241和储料座221之间移动,进而实现将单个导板从放置台241抓取至储料座221进行存放。

推料机构27与机架200连接,推料机构27朝向储料座221设置,且推料机构27向运输单元3上料。具体地,推料机构27包括驱动机构261和推杆262,推杆262与机架200可滑动地连接,且推杆262朝向储料座221设置。驱动机构261的驱动端与推杆262连接,驱动机构261用于驱动推杆262向储料座221移动,进而将储料座221上的导板推向运输单元3,实现对运输单元3的上料。

运输单元3包括运输通道31、翻转机构32和拨片机构33。运输通道31与机架200连接,且运输通道31的两个侧壁311上均设置有开口312。

参见图5,翻转机构32与机架200连接,且翻转机构32位于运输通道31的入口处。翻转机构32包括第一电机321和转动架322,第一电机32的驱动端与转动架322固定连接,第一电机32用于驱动转动架322转动。转动架322的轴向上设置有多个第一容纳槽323,优选地,第一容纳槽323的数量为四个。且在进行上料单元2对运输单元3进行导板上料时,多个第一容纳槽323中的一个正对运输通道31的入口,多个第一容纳槽323中的另一个正对储料座221。

拨片机构33位于运输通道31和翻转机构32的正上方,拨片机构33包括第二电机331和链条332,第二电机331的驱动端与链条332连接,链条332的周向上设置有多个拨片333,且多个拨片333沿链条的周向均匀分布。第二电机331用于驱动链条332进行传动,进而带动链条332上的拨片333移动,使拨片333依次穿过与运输通道31的入口正对的第一容纳槽323和运输通道31,进而将位于第一容纳槽323内的导板移栽至运输通道31内,并使导板穿过运输通道31后跌落到出料输送线103上。

两台第一打磨单元4的打磨组件均朝向运输单元3的运输通道31设置,且两台第一打磨单元4分别位于运输通道31的两侧。具体地,如图6所示,每一台第一打磨单元4均包括安装座41、第三电机42、打磨组件43、滑动座44、驱动机构45和驱动机构46,安装座41与机架200连接,第三电机42的座体与安装座41连接,打磨组件43与第三电机42的驱动端连接,且一台第一打磨单元4的打磨组件朝向一个运输通道31的设置。

具体地,机架200上设置有滑轨201,安装座41沿滑轨201的延伸方向与滑轨201可滑动地连接,驱动机构45的驱动端与安装座41连接,驱动机构45用于驱动安装座41沿滑轨201滑动。安装座41沿竖直方向设置有滑轨411,滑动座44沿滑轨411的延伸方向与滑轨411可滑动地连接,驱动机构46的驱动端与滑动座44连接,驱动机构46用于驱动滑动座44沿滑轨411滑动。第三电机42安装在滑动座44上,打磨组件43优选采用毛刷,且打磨组件43位于开口312处。在机架200上设置滑轨201以及设置安装座41、滑动座44,使得第一打磨单元4能够实现打磨组件43的磨损自动补偿。而设置两台第一打磨单元4,使得导板打磨装置20能够同时对导板的两个表面进行打磨加工,提高了导板表面处理自动生产线100的生产效率。

优选地,导板打磨装置20的上料单元2的数量为两台,两台上料单元2分别位于运输单元3的两侧,且运输单元3的第一电机321可控制转动架322进行反转,使得当第一台上料单元2内的导板被抓取完时,导板打磨装置20能够立即切换到第二台上料单元2对运输单元进行上料,进而提高了导板表面处理自动生产线100的生产效率。

参照图7,并结合图1,第一机器人装置1位于料仓101的上方,第一机器人装置1包括第一机械手11、桁架12、第三滑动座13、第三驱动机构14、第四滑动座15和第四驱动机构16,且第一机械手11朝向料仓101设置。具体地,桁架12上沿自身的长度方向延伸地设置有第三滑轨121,第三滑动座13沿第三滑轨121的延伸方向与第三滑轨121可滑动地连接。第三驱动机构14与第三滑动座13连接,并且,第三驱动机构14驱动第三滑动座13沿第三滑轨121滑动。第四滑动座15沿竖直方向设置有第四滑轨151,第三滑动座13沿第四滑轨151的延伸方向与第四滑轨151可滑动地连接,且第一机械手11安装在第四滑动座上。第四驱动机构16与第三滑动座13连接,第四驱动机构16的驱动端与第四滑动座15连接,第四驱动机构16用于驱动第一机械手11沿竖直方向移动。

第一机械手11通过第三滑动座13和第四滑动座15移动至料仓101处,将料仓101内堆叠好的一组导板移动至导板打磨装置20的上料单元2上,进而实现对导板打磨装置20的自动化上料,提高导板表面处理自动生产线100的生产效率。

优选地,如图1所示,导板打磨装置20的数量为三台,且三台导板打磨装置20沿第一机械手11的水平移动方向并列设置,即三台打扮打磨装置沿桁架12的长度方向并列设置。通过设置三台导板打磨装置20,以及在第一机器人装置1中设置桁架12、第三滑动座13和第四滑动座15,使得第一机械手11能够从料仓101内将堆叠好的成组导板分别移栽至多台导板打磨装置20的上料单元2处,使得多台导板打磨装置20能够同时对多个导板进行打磨加工,进而大幅度地提高导板表面处理自动生产线100的生产效率。此外,第一机器人装置1还能够及时对多台导板打磨装置20的上料单元2进行补充,保证每一台导板打磨装置20能够进行持续生产。

出料输送线103设置在每一台导板打磨装置20的运输单元3的运输通道31的出口侧,同步带输送线104的输入端与出料输送线103的输入端连接。出料输送线103用于接收每一台导板打磨装置20内完成打磨加工后从运输通道31掉落的导板,然后将导板移送至同步带输送线104上。如图12所示,同步带输送线104包括多条并列设置的同步带1041和编码器1042,编码器1042的输入端与同步带1041邻接,编码器1042用于监控同步带1041的移动状态,以便于第二机器人装置5能够对同步带输送线1041上的导板进行准确的移栽,以使得挂钩移送系统105的挂钩1051能够准确的勾取移栽后的导板,进而将导板移动至后级的喷涂设备内进行喷涂。

挂钩移送系统105包括多个挂钩1051和导轨1052,多个挂钩1051沿导轨1052的延伸方向分布,并且,挂钩移送系统105的挂钩1051沿导轨1052滑动并依次经过挂钩打磨装置6、第二机器人装置5和随动夹爪装置7、导板喷涂设备(未示出),并进行循环,进而实现对挂钩移送系统105上即将勾取导板的挂钩进行打磨处理,然后对同步带输送线104上的完成打磨加工的导板进行自动勾取,接着将勾取导板移送至导板喷涂设备内进行喷涂加工的自动化生产。此外,如图1所示,导轨1052在位于第二机器人装置5处具有一上升坡度,使得挂钩1051能够沿该上升坡度移动,并实现对导板进行勾取。

参照图8和图9,并结合图1,第二机器人装置5包括第二机械手51和桁架52,第二机械手51安装在桁架52上,且第二机械手51位于同步带输送线104的上方。第二机械手51朝向同步输送带104设置,第二机械手51的爪端设置有吸盘组件511,第二机械手51通过吸盘组件511向挂钩移送系统105的挂钩1051上料。

第一视觉系统106设置在第二机器人装置5的桁架52上,第一视觉系统106的图像采集端朝向同步带输送线104设置,优选地,第一视觉系统106为工业相机。第一视觉系统106用于检测同步带输送线104上出料输送线103移送出导板的位置,然后向控制系统102发送第一检测信号,控制系统在获取第一检测信号后控制第二机械手51移动至同步带输送线104的第一区域对导板进行夹取。

第二视觉系统107设置在第二机器人装置5的桁架52上,第二视觉系统107的图像采集端朝向挂钩移送系统105的挂钩设置,优选地,第二视觉系统107为工业相机。第二视觉系统107用于对移动至同步带输送线104处的挂钩移送系统105上的挂钩1051的位置进行检测,然后向控制系统102发送第二检测信号,控制系统在获取第二检测信号后控制第二机械手51将夹取的导板移动至同步带输送线104的第二区域对导板进行放置,并使得导板上的孔被放置在挂钩移送系统105的相对应的一个挂钩1051的钩部上,使挂钩1051对导板进行勾取。

此外,导板表面处理自动生产线100还包括照明系统108,照明系统108包括多组灯管,多组灯管朝向同步带输送线104设置,用于为第一视觉系统106和第二视觉系统107提供光照环境,以保证第一视觉系统106和第二视觉系统107能够捕捉清晰的画面。

参照图10,并结合图1,在挂钩移送系统105的传送方向上,挂钩打磨装置6位于第二机器人装置5的上游端,优选地,挂钩打磨装置6的数量为两台,两台挂钩打磨装置6沿挂钩移送系统105的传送方向分布,且在挂钩移送系统105的传送方向上,两台挂钩打磨装置6均位于第二机器人装置5的上游端。每一台挂钩打磨装置6均包括工作台61、第二打磨单元62、第五驱动机构63、传动带64和传动带65,其中,第二打磨单元62绕自身的轴线与工作台61可转动地连接。

第二打磨单元62包括第一毛刷621、第二毛刷622、第一带轮623、带轮624、传动轴625、齿轮626和齿轮627。第一毛刷621和第二毛刷622相对地设置,且第一毛刷621和第二毛刷622均沿第二打磨单元62的本体的径向延伸地设置。此外,第一毛刷621和第二毛刷622分别绕自身的轴线与第二打磨单元62的本体可转动地连接,且第一毛刷621的端部设置有齿轮6211,第二毛刷622的端部设置有齿轮6221。第一带轮623设置在第二打磨单元62的本体的周向上,传动轴625与第二打磨单元62的本体共轴线设置,且带轮624与传动轴625固定连接。齿轮626和齿轮627均与传动轴625固定连接,且齿轮626与第一毛刷621的齿轮6211啮合,齿轮627与第二毛刷622的齿轮6221啮合。

第五驱动机构63与工作台61连接,第五驱动机构63的驱动端设置有第二带轮631和带轮632,传动带64连接在第一带轮623和第二带轮631之间,传动带65连接在带轮624和带轮632之间。第五驱动机构63通过传动带64驱动第二打磨单元62绕自身的轴线转动,同时,第五驱动机构63通过传动带65驱动传动轴625转动,进而使得传动轴625上的齿轮626和齿轮627分别驱动第一毛刷621和第二毛刷622转动,进而使得第一毛刷621和第二毛刷622对通过挂钩打磨装置6的挂钩1051进行打磨,去除挂钩1051上粘结的粉末,进而减小挂钩1051的更换周期,节省生产成本。

参照图11和图12,并结合图1,随动夹爪装置7与第二机器人装置5连接,随动夹爪装置7包括导轨71、多个夹爪单元72、第六驱动机构73和工作台74,其中,导轨71设置在工作台74上且导轨71呈环形设置,多个夹爪单元72分别与导轨71可滑动地连接,且多个夹爪单元72朝向挂钩移送系统105的挂钩1051设置。多个夹爪单元72均用于对位于第二机器人装置5和随动夹爪装置7之间的过个挂钩1051进行夹紧,且一个夹爪单元72对一个挂钩进1051进行夹紧。第六驱动机构73与机架74连接,且第六驱动机构73用于驱动多个夹爪单元73沿导轨71滑动。随动夹爪装置7能够对位于第二机器人装置5和随动夹爪装置7之间的多个挂钩1051进行夹紧,保证挂钩1051不会发生晃动,使得第二机械手51能够准确将导板上的孔放置在挂钩1051的钩部,保证挂钩1051勾取导板的成功率。

参照图13,并结合图1,收料装置8设置在同步带输送线104的出口侧,收料装置8包括固定座81、第七驱动机构82、升降机构83和升降台84,固定座81朝向本体外延伸地设置有第六滑轨811,第七驱动机构82与固定座81连接,升降机构83的输入端与第七驱动机构82的驱动端连接,升降台84沿第六滑轨811的延伸方向与第六滑轨811可滑动地连接,升降台84与升降机构83的输出端连接,升降台84上设置有第二容纳槽841,第二容纳槽841朝向同步带输送线104的出口设置。收料装置8用于对第二机器人装置5漏抓取的导板进行回收、堆叠。

优选地,收料装置8的数量为两台,且导板表面处理自动生产线100还包括出料线109,所述出料线109位于同步带输送线104的出口处,两台收料装置8分别位于出料线109的两端,且两台收料装置8的第二容纳槽841分别朝向收料线109设置,收料线109可实现正反转运行,进而使得当第一台收料装置8的第二容纳槽841的被填满时,收料线109进行翻转将导板移动向第第二台收料装置8。

导板表面处理自动生产线的工作过程如下:

第一机器人装置1控制第一机械手11移动至料仓101内将堆叠好的多组成组导板分别移动至每一台导板打磨装置20的每一台上料单元2内,使得上料单元2将导板逐个移动至运输单元3内,使得运输单元3带动导板移动,进而使得两台第一打磨单元4分别对导板的两个表面进行打磨加工。

接着,运输单元3会将打磨好的导板移动至出料输送线103的上方,使得导板能够自动掉落到出料输送线103上。当导板掉落到出料输送线103上时,出料输送线103将导板逐个移动至同步带输送线104上,使得同步带104将导板逐个输送至第二机器人装置5处。

当导板通过同步带输送线104移动至第二机器人装置5处的第一视觉系统106时,第一视觉系统106对导板的位置进行检测,并向控制系统102发送第一检测信号,控制系统102根据获取的第一检测信号控制第二机械手51移动至第一区域该导板处对该导板进行夹取。同时,第二视觉系统107对移动挂钩移送系统105上的移动至第二机器人装置5处的挂钩1051的位置进行检测,并将控制系统102发送第二检测信号,控制系统102根据获取的第二检测信号控制第二机械手51移动至第二区域,并将夹取的导板放置在该区域的同步带输送线104上,并使得导板上的孔被放置在挂钩移送系统105的相对应的一个挂钩1051的钩部上,使得挂钩1051对导板进行勾取。

当挂钩移送系统105的挂钩1051移动至上述第二区域时,位于该第二区域处的夹爪单元72对相对应的一个挂钩1051进行夹紧并跟随该挂钩1051移动,防止该挂钩1051发生晃动。接着,挂钩1051通过导轨1052的上升坡度对同步带输送线104上的导板进行勾取,并且,在挂钩1051对导板进行勾取后,夹爪单元72松开对该挂钩1051的夹紧,并进行循环,准备对另一挂钩1051进行夹紧。

在挂钩1051完成对导板的勾取后,挂钩移送系统105控制该挂钩1051以及其上的导板一起移动至后级的导板喷涂设备对导板表面进行喷涂加工。在完成喷涂加工后,将挂钩1051上的导板进行卸载,挂钩1051准备进行下一轮的导板勾取。

此外,挂钩1051在对导板进行勾取前,挂钩移送系统105先将其上的挂钩1051移动至挂钩打磨装置6对挂钩1051进行打磨加工,去除挂钩1051上粘结的粉末,后在将挂钩1051移动至第二机器人装置5和随动夹爪装置7之间,准备对导板进行勾取。

由上述方案可见,通过对该导板表面处理生产线的设置和结构设计,使得该该导板表面处理自动生产线具有操作简单、生产效率高、生产成本低的优点,且可实现导板的自动化打磨、挂钩的打磨以及实现挂钩自动化上料。

最后需要强调的是,以上所述仅为本发明的优选实施例,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种变化和更改,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

Copyright © 宁波鄞州盖奇同步带轮有限公司 2007-2022 All Rights Reserved.

电话:4006-574-123/0574-27834692 传真:0574-27834691

地址:浙江省宁波市鄞州区姜山镇蔡郎桥村姜南路39-2 E-Mail:sales@belt-pulley.com

浙ICP备09102982号 盖奇公司网络部提供技术支持

电话:4006-574-123/0574-27834692 传真:0574-27834691

地址:浙江省宁波市鄞州区姜山镇蔡郎桥村姜南路39-2 E-Mail:sales@belt-pulley.com

浙ICP备09102982号 盖奇公司网络部提供技术支持