产品搜索

当前位置:首页->一种高效数控机床

一种高效数控机床

【申请公布号:CN111890105A;申请权利人:台州一鼎数控机床有限公司;发明设计人: 杨玉双;】

摘要:

本申请涉及一种高效数控机床,包括机床本体,机床本体设有加工台、加工刀具、补料斗,加工台设有工件放置台、转动电机,工件放置台设有固定柱,机床本体设有上料装置、下料装置,上料装置包括输料轨道、推料电缸、推杆,下料装置包括连接台、推料件,连接台设有液压通道、滑动活塞,推杆设有抵接壁,推料件设有活塞块、抵接块,滑动活塞包括抵接凸部,推杆侧壁设有抵接槽,补料斗内部设有落料通道、传料装置,传料装置包括转动件、同步带,转动件设有搅动板。通过设置工件放置台、转动电机,缩短了本数控机床取件、装件所需要的时间,提高了加工效率,通过设置液压通道、推料件,使上料装置、下料装置能够同步运转,进一步简化了操作。

主权项:

1.一种高效数控机床,包括机床本体(1),所述机床本体(1)设有用于放置工件的加工台(2)、用于对加工台(2)上的工件进行加工的加工刀具(3),其特征在于:所述加工台(2)设有工件放置台(21)、转动电机(22),所述工件放置台(21)朝向加工刀具(3)的表面设有至少三个用于放置工件的固定柱(23),多个所述固定柱(23)沿工件放置台(21)的周向均匀分布,所述转动电机(22)的电机轴与工件放置台(21)固定连接以对多个固定柱(23)的位置进行调换,所述机床本体(1)设有用于对固定柱(23)进行上料的上料装置(4)、用于将工件从固定柱(23)中取下的下料装置(5)。

要求:

1.一种高效数控机床,包括机床本体(1),所述机床本体(1)设有用于放置工件的加工台(2)、用于对加工台(2)上的工件进行加工的加工刀具(3),其特征在于:所述加工台(2)设有工件放置台(21)、转动电机(22),所述工件放置台(21)朝向加工刀具(3)的表面设有至少三个用于放置工件的固定柱(23),多个所述固定柱(23)沿工件放置台(21)的周向均匀分布,所述转动电机(22)的电机轴与工件放置台(21)固定连接以对多个固定柱(23)的位置进行调换,所述机床本体(1)设有用于对固定柱(23)进行上料的上料装置(4)、用于将工件从固定柱(23)中取下的下料装置(5)。

2.根据权利要求1所述的一种高效数控机床,其特征在于:所述上料装置(4)包括输料轨道(41)、推料电缸(42)、推杆(43),所述输料轨道(41)的端部设有用于与工件侧壁相抵的抵接件(44),所述抵接件(44)设有供工件通过的通口(45),所述通口(45)用于与固定柱(23)正对,所述推杆(43)与推料电缸(42)的活塞杆同轴固定,所述推杆(43)与通口(45)正对以将工件推入固定柱(23)上。

3.根据权利要求2所述的一种高效数控机床,其特征在于:所述下料装置(5)包括连接台(51)、推料件(52),所述连接台(51)设有用于存储液压油的液压通道(53),所述液压通道(53)内壁设有滑动活塞(54),所述推杆(43)设有用于与滑动活塞(54)抵接的抵接壁(432),所述推料件(52)与连接台(51)滑动连接,所述推料件(52)的端部设有活塞块(55),所述活塞块(55)与液压通道(53)的内部滑动连接,所述活塞块(55)位于液压通道(53)远离滑动活塞(54)的一端,所述推料件(52)靠近工件放置台(21)的一端设有用于与工件相抵以将工件顶出的抵接块(521);

当所述抵接壁(432)推动滑动活塞(54)朝向固定柱(23)运动时,所述推料件(52)受液压驱使带动抵接块(521)远离工件放置台(21)。

4.根据权利要求3所述的一种高效数控机床,其特征在于:所述滑动活塞(54)包括抵接凸部(56),所述推杆(43)侧壁设有供抵接凸部(56)伸入的抵接槽(431),所述抵接壁(432)为抵接槽(431)沿推杆(43)运动方向的两侧壁。

5.根据权利要求4所述的一种高效数控机床,其特征在于:所述抵接块(521)设有两块,两块所述抵接块(521)之间具有供固定柱(23)通过的间距,两块所述抵接块(521)分别于固定柱(23)的进行两侧与工件朝向工件放置台(21)的端部相抵。

6.根据权利要求5所述的一种高效数控机床,其特征在于:所述下料装置(5)还包括下料轨道(57),所述下料轨道(57)倾斜向下设置,所述下料轨道(57)的上端部设有供推料件(52)将工件推入的对接口(58),所述下料轨道(57)的宽度与工件的尺寸相对应。

7.根据权利要求1所述的一种高效数控机床,其特征在于:所述固定柱(23)的顶端截面沿背离工件放置台(21)的方向渐缩,所述固定柱(23)设有阶梯槽(231),所述阶梯槽(231)的槽壁用于与工件相抵对工件进行限位。

8.根据权利要求2所述的一种高效数控机床,其特征在于:所述机床本体(1)设有用于储存工件的补料斗(6),所述补料斗(6)内部设有供补料斗(6)中工件掉落的落料通道(61),所述落料通道(61)的下端为下落口,所述落料通道(61)内壁设有传料装置(62),所述传料装置(62)包括转动件(621)、同步带(622),所述转动件(621)侧壁设有供工件极活动嵌入的嵌入槽(623),所述转动件(621)的端部穿出补料斗(6),所述转动电机(22)的电机轴同轴固设有齿轮一(24),所述转动件(621)的端部设有齿轮二(624),所述同步带(622)张紧在齿轮一(24)与齿轮二(624)之间,所述下落口位于输料轨道(41)上方,所述嵌入槽(623)可随转动件(621)转动朝向输料轨道(41)。

9.根据权利要求8所述的一种高效数控机床,其特征在于:所述转动件(621)设有搅动板(625),所述搅动板(625)位于转动件(621)背离嵌入槽(623)的一侧。

一种高效数控机床

技术领域

本申请涉及数控机床技术领域的领域,尤其是涉及一种高效数控机床。

背景技术

机床是对工件进行加工的机械,结构较为精密的工件一般都需在机床上用切削的方法进行最终加工。

现有授权公告号为CN208034257U的中国实用新型专利公开了一种金属加工机床,包括底座和行走台;底座上设有固定台;固定台上设有固定加工件的固定架;行走台上设有与固定架相对的刀台及传动装置;底座上设有滑轨;行走台在滑轨上滑动连接;滑轨的外面设有可以伸缩的护罩;滑轨上设有两节护罩,护罩的一端分别与行走台的前后端连接,另一端分别与固定台和设在底座末端的后连接板连接;底座的中间设有落料斗;落料斗的下面设有与外界连接的传送带。

针对上述中的相关技术,发明人认为存在在上一个工件加工完毕后,人员需要经过取出加工完毕的工件,再将未加工的工件装入加工处,之后在进行加工,期间所需要的时间较长的缺陷。

发明内容

为了缩短取件、装件所需要的时间,本申请提供一种高效数控机床。

本申请提供的一种高效数控机床采用如下的技术方案:

一种高效数控机床,包括机床本体,所述机床本体设有用于放置工件的加工台、用于对加工台上的工件进行加工的加工刀具,所述加工台设有工件放置台、转动电机,所述工件放置台朝向加工刀具的表面设有至少三个用于放置工件的固定柱,多个所述固定柱沿工件放置台的周向均匀分布,所述转动电机的电机轴与工件放置台固定连接以对多个固定柱的位置进行调换,所述机床本体设有用于对固定柱进行上料的上料装置、用于将工件从固定柱中取下的下料装置。

通过采用上述技术方案,当工件加工完毕后,人员可驱使转动电机转动,将位于工件放置台下方的固定柱转至工件放置台两侧的下料处,之后下料装置运转将转至下料处的固定柱上的工件取下,而原先位于下料处的固定柱同步转动至靠近上料装置的上料处,上料装置运行对该处的固定柱进行装载工件,而原先处于上料处的固定柱转至工件放置台的底部,加工刀具可在两侧固定柱上、下料的同时对工件放置台的底部的工件进行加工,使得工件的上料、下料以及加工能够同时进行,当加工完毕后上料处预装好的工件能够立即转动至加工处进行加工,大大缩短了上下料的时间,提高了本数控机床的加工效率。

优选的,所述上料装置包括输料轨道、推料电缸、推杆,所述输料轨道的端部设有用于与工件侧壁相抵的抵接件,所述抵接件设有供工件通过的通口,所述通口用于与固定柱正对,所述推杆与推料电缸的活塞杆同轴固定,所述推杆与通口正对以将工件推入固定柱上。

通过采用上述技术方案,当工件传输至抵接件处与通口相对,推料电缸运行驱使推杆朝向通口移动将工件从通口处顶出过盈套接在固定柱上,完成自动上料,较为方便。

优选的,所述下料装置包括连接台、推料件,所述连接台设有用于存储液压油的液压通道,所述液压通道内壁设有滑动活塞,所述推杆设有用于与滑动活塞抵接的抵接壁,所述推料件与连接台滑动连接,所述推料件的端部设有活塞块,所述活塞块与液压通道的内部滑动连接,所述活塞块位于液压通道远离滑动活塞的一端,所述推料件靠近工件放置台的一端设有用于与工件相抵以将工件顶出的抵接块;

当所述抵接壁推动滑动活塞朝向固定柱运动时,所述推料件受液压驱使带动抵接块远离工件放置台。

通过采用上述技术方案,当推杆朝向固定柱移动时,推杆上的抵接壁与滑动活塞相抵,推动滑动活塞朝向固定柱运动,滑动活塞通过液压通道内的液压油推动活塞块沿背离工件放置台方向运动,推料件带动抵接块同步运动将过盈配合套在固定柱上的工件顶离固定柱,该设置使得推料电缸能够同时控制工件的上、下料,无需另附驱动源,上、下料能够在同一时间内完成,节约成本以及简化了操作。

优选的,所述滑动活塞包括抵接凸部,所述推杆侧壁设有供抵接凸部伸入的抵接槽,所述抵接壁为抵接槽沿推杆运动方向的两侧壁。

通过采用上述技术方案,当推杆朝向固定柱运动时,抵接壁抵压抵接凸部使滑动活塞朝向固定柱移动,当推杆复位后带动抵接槽的另一抵接壁与抵接凸部相抵,带动滑动活塞复位。

优选的,所述抵接块设有两块,两块所述抵接块之间具有供固定柱通过的间距,两块所述抵接块分别于固定柱的进行两侧与工件朝向工件放置台的端部相抵。

通过采用上述技术方案,两块抵接块分别对工件的两侧进行顶推,使工件两侧均匀受力,使工件能够顺利从固定柱中脱离出。

优选的,所述下料装置还包括下料轨道,所述下料轨道倾斜向下设置,所述下料轨道的上端部设有供推料件将工件推入的对接口,所述下料轨道的宽度与工件的尺寸相对应。

通过采用上述技术方案,对接口的设置便于从固定柱上推出的工件能够进入下料轨道中,之后经过下料轨道平稳传输到下料点,下料轨道的设置便于本数控机床稳定下料。

优选的,所述固定柱的顶端截面沿背离工件放置台的方向渐缩,所述固定柱设有阶梯槽,所述阶梯槽的槽壁用于与工件相抵对工件进行限位。

通过采用上述技术方案,固定柱的顶端渐缩设置便于工件套入固定柱,阶梯槽可对工件于固定柱轴向的位置进行定位,便于本机床对工件进行准确加工。

优选的,所述机床本体设有用于储存工件的补料斗,所述补料斗内部设有供补料斗中工件掉落的落料通道,所述落料通道的下端为下落口,所述落料通道内壁设有传料装置,所述传料装置包括转动件、同步带,所述转动件侧壁设有供工件极活动嵌入的嵌入槽,所述转动件的端部穿出补料斗,所述转动电机的电机轴同轴固设有齿轮一,所述转动件的端部设有齿轮二,所述同步带张紧在齿轮一与齿轮二之间,所述下落口位于输料轨道上方,所述嵌入槽可随转动件转动朝向输料轨道。

通过采用上述技术方案,当工件放置台转动120度,对工件放置台上的固定柱位置进行调换时,齿轮一转动三分之一圈,齿轮二转动一圈,嵌入槽的槽口朝向变为朝下再变为朝上,嵌入槽中工件在此过程中会通过嵌入槽的槽口掉落,通过落料通道,掉落到输料轨道上,被输料轨道的传输带传输到抵接件处放置,便于下次上料的进行。

优选的,所述转动件设有搅动板,所述搅动板位于转动件背离嵌入槽的一侧。

通过采用上述技术方案,搅动板的设置在转动件转动的过程中,搅动板会对补料斗中的工件进行顶推,使补料斗中的工件不易发生卡料的现象而影响本数控机床的正常运行。

综上所述,本申请包括以下至少一种有益技术效果:

通过设置工件放置台、转动电机,缩短了本数控机床取件、装件所需要的时间,提高了加工效率;

通过设置液压通道、推料件,使上料装置、下料装置能够同步运转,进一步简化了操作;

通过设置补料斗,使本机床能够同步对消耗的工件进行补充,较为方便。

附图说明

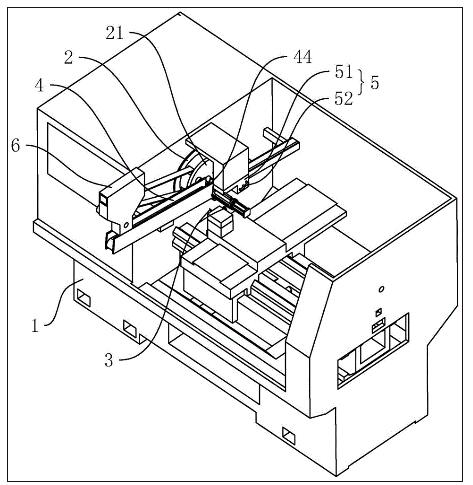

图1是本申请实施例的立体结构图。

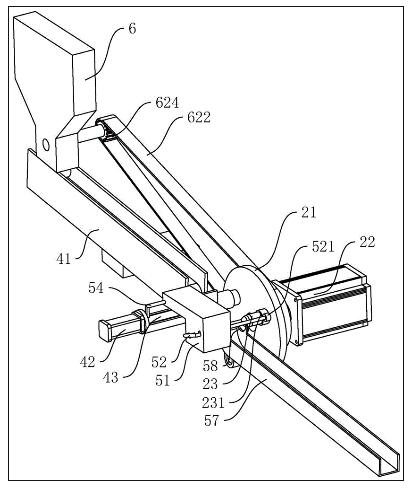

图2是本申请实施例的第一局部结构示意图,主要用于展示加工台、上料装置、下料装置的结构。

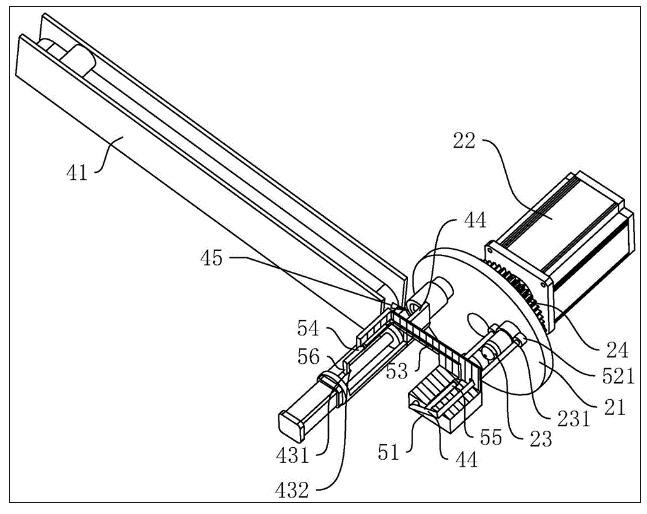

图3是本申请实施例的第二局部结构示意图,主要由于展示连接台、推料件的结构。

图4是本申请实施例的补料箱、上料装置的结构示意图。

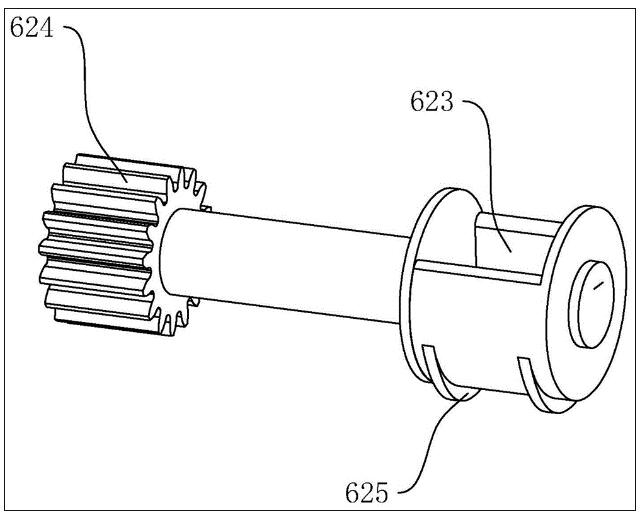

图5是本申请实施例的转动件的局部剖视图。

附图标记说明:1、机床本体;2、加工台;21、工件放置台;22、转动电机;23、固定柱;231、阶梯槽;24、齿轮一;3、加工刀具;4、上料装置;41、输料轨道;42、推料电缸;43、推杆;431、抵接槽;432、抵接壁;44、抵接件;45、通口;5、下料装置;51、连接台;52、推料件;521、抵接块;53、液压通道;54、滑动活塞;55、活塞块;56、抵接凸部;57、下料轨道;58、对接口;6、补料斗;61、落料通道;62、传料装置;621、转动件;622、同步带;623、嵌入槽;624、齿轮二;625、搅动板。

具体实施方式

以下结合附图1-5对本申请作进一步详细说明。

本申请实施例公开一种高效数控机床。参照图1和图2,一种高效数控机床,包括机床本体1,机床本体1设有用于放置工件的加工台2、用于对加工台2上的工件进行加工的加工刀具3,机床本体1包括加工刀座,加工刀座与机床本体1滑动连接,加工刀座由机床本体1内的驱动机构驱动靠近或远离加工台2。

加工台2设有工件放置台21、转动电机22,转动电机22与机床本体1固定连接,工件放置台21朝向加工刀具3的表面设有三个用于套放圆筒状工件的固定柱23,多个固定柱23沿工件放置台21的周向均匀分布,每个固定柱23间隔120度设置,每根固定柱23的顶端截面沿背离工件放置台21的方向渐缩,该设置便于工件套入固定柱23,固定柱23设有阶梯槽231,阶梯槽231的槽壁用于与工件相抵对工件进行限位,阶梯槽231可对工件于固定柱23轴向的位置进行定位。靠近工件放置台21两侧的固定柱23用于上料、下料,加工刀座可驱使加工刀具3对靠近工件放置台21底部的固定柱23进行加工。

转动电机22为步进电机,转动电机22的电机轴与工件放置台21固定连接以对多个固定柱23的位置进行调换,机床本体1设有用于对固定柱23进行上料的上料装置4、用于将工件从固定柱23中取下的下料装置5。

当工件加工完毕后,人员可驱使转动电机22转动,将位于工件放置台21下方的固定柱23转至工件放置台21两侧的下料处,之后下料装置5运转将转至下料处的固定柱23上的工件取下,而原先位于下料处的固定柱23同步转动至靠近上料装置4的上料处,上料装置4同步运行对该处的固定柱23进行装载工件,而原先处于上料处的固定柱23转至工件放置台21的底部,加工刀具3可在两侧固定柱23上、下料的同时对工件放置台21的底部的工件进行加工,使得工件的上料、下料以及加工能够同时进行,当加工完毕后上料处预装好的工件能够立即转动至加工处进行加工,大大缩短了上下料的时间,提高了本数控机床的加工效率。

上料装置4包括输料轨道41、推料电缸42、推杆43,输料轨道41包括传输带、架体,输料轨道41靠近工件放置台21的端部设有用于与工件侧壁相抵的抵接件44,抵接件44与架体固定连接,抵接件44设有供工件通过的通口45,通口45用于与固定柱23正对,推杆43与推料电缸42的活塞杆同轴固定,推杆43位于输料轨道41背离工件放置台21的一侧,推杆43与通口45正对以将工件推入固定柱23上。

当工件通过传输轨道传输至抵接件44处与通口45正对时,推料电缸42推动推杆43,使工件通过通口45套入固定柱23上,与固定柱23过盈配合将工件固定在固定柱23上,使工件在加工时保持稳定,完成上料。

参照图1和图3,下料装置5包括连接台51、推料件52,连接台51设有用于存储液压油的液压通道53,液压通道53内壁设有滑动活塞54,滑动活塞54的滑动方向沿推杆43的滑动方向,滑动活塞54包括抵接凸部56,抵接凸部56固定于滑动活塞54的端部,推杆43侧壁设有供抵接凸部56伸入的抵接槽431,抵接槽431的沿推杆43运动方向的两侧壁为用于与抵接凸部56抵接的抵接壁432。

推料件52与连接台51滑动连接,推料件52的端部设有活塞块55,活塞块55与液压通道53的内部滑动连接并将液压通道53封闭,活塞块55位于液压通道53远离滑动活塞54的一端,活塞块55的滑动方向沿固定柱23的轴向,推料件52呈M状,活塞块55位于推料件52的中部端头,推料件52的两侧端头均靠近工件放置台21,推料件52的两侧端头均设有用于与工件相抵以将工件顶出的抵接块521。

当推杆43朝向固定柱23移动时,推杆43上的抵接壁432与抵接凸部56相抵,推动滑动活塞54朝向固定柱23运动,滑动活塞54通过液压通道53内的液压油推动活塞块55沿背离工件放置台21方向运动,推料件52带动抵接块521同步运动将过盈配合套在固定柱23上的工件顶离固定柱23,该设置使得推料电缸42能够同时控制工件的上、下料,使两者能够同步进行,无需另附驱动源,上、下料能够在同一时间内完成,节约成本以及简化了操作。

抵接块521呈圆形,两块抵接块521之间具有供固定柱23通过的间距,两块抵接块521分别为固顶柱转动轨道的两侧,两块抵接块521分别于固定柱23的径向两侧与工件朝向工件放置台21的端部相抵。两块抵接块521分别对工件的两侧进行顶推,使工件可均匀受力,使工件能够顺利从固定柱23中脱离出。

参照图2和图3,下料装置5还包括下料轨道57,下料轨道57的端部设有供推料件52将工件推入的对接口58,下料轨道57的倾斜向下设置,下料轨道57的宽度与工件的轴向尺寸相同,对接口58的设置便于从固定柱23上推出的工件能够进入下料轨道57中,之后经过下料轨道57平稳传输到下料点,下料轨道57的设置便于本数控机床稳定下料。

参照图1和图4,机床本体1设有用于储存工件的补料斗6,补料斗6内部设有供补料斗6中工件掉落的落料通道61,落料通道61的下端为下落口,落料通道61内壁设有传料装置62,传料装置62包括转动件621、同步带622。转动件621呈圆柱状,转动件621将落料通道61阻隔,转动件621与落料通道61内壁转动连接,转动件621上侧壁设有供工件极活动嵌入的嵌入槽623,嵌入槽623的形状与工件的形状相契合且其尺寸略大于工件的尺寸。

参照图4和图5,转动件621的靠近工件放置台21的端部穿出补料斗6,转动电机22的电机轴同轴固设有齿轮一24,齿轮一24位于工件放置台21背离固定柱23的一侧,转动件621的端部设有齿轮二624,齿轮一24的半径为齿轮二624的三倍,同步带622张紧在齿轮一24与齿轮二624之间,嵌入槽623可随转动件621转动朝向输料轨道41。转动件621固设有多个搅动板625,搅动板625位于转动件621背离嵌入槽623的一侧,搅动板625凸出于转动件621的侧壁,落料通道61内壁设有避让搅动板625的避让槽。

当工件放置台21转动120度,对工件放置台21上的固定柱23位置进行调换时,齿轮一24转动三分之一圈,齿轮二624转动一圈,嵌入槽623的槽口朝向变为朝下再变为朝上,嵌入槽623中工件在此过程中会通过嵌入槽623的槽口掉落,通过落料通道61,掉落到输料轨道41上,被输料轨道41的传输带传输到抵接件44处放置,便于下次上料的进行。搅动板625的设置在转动件621转动的过程中,搅动板625会对补料斗6中的工件进行顶推,使补料斗6中的工件不易发生卡料的现象而影响本数控机床的正常运行。

本申请实施例一种高效数控机床的实施原理为:当一个工件加工完毕后,工件放置台21转动,将加工完毕工件所在固定柱23转至靠近下料轨道57处,同时并带动转动件621转动一圈,将工件从补料斗6中传输到输料轨道41上用于对抵接件44上的工件进行补充,之后推料电缸42运行对抵接件44上的工件进行上料,将工件嵌套在固定柱23上,同时带动推料件52进行加工完毕的工件进行同步下料,在上下料的同时机床本体1上的加工刀具3任可对位于靠近加工刀具3的固定柱23上的工件进行加工,大大节约了时间,提高了加工效率。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

Copyright © 宁波鄞州盖奇同步带轮有限公司 2007-2022 All Rights Reserved.

电话:4006-574-123/0574-27834692 传真:0574-27834691

地址:浙江省宁波市鄞州区姜山镇蔡郎桥村姜南路39-2 E-Mail:sales@belt-pulley.com

浙ICP备09102982号 盖奇公司网络部提供技术支持

电话:4006-574-123/0574-27834692 传真:0574-27834691

地址:浙江省宁波市鄞州区姜山镇蔡郎桥村姜南路39-2 E-Mail:sales@belt-pulley.com

浙ICP备09102982号 盖奇公司网络部提供技术支持