【申请号:201320379441.8;专利权人:常州市新墅机床数控设备有限公司:发明人:刘新东、孔杰】

摘要:

本实用新型公开了一种动力刀架同步带传动结构,它包括输出轮、主动轮、多个张紧轮组件、安装在壳体上的动力电机、带动动力刀架动作并可旋转地支承在壳体上的动力输出轴以及可旋转地支承在壳体上的中间轮,主动轮套装在动力电机的输出轴上,输出轮套装在动力输出轴上,主动轮、中间轮、输出轮、多个张紧轮组件通过同步带活动连接,并且多个张紧轮组件位于动力刀架的外围。本实用新型不仅可以消除传动间隙、而且无需润滑、传动效率损失小。

要求:

1 .一种动力刀架同步带传动结构,其特征在于:它包括输出轮( 1 )、主动轮( 2 )、多个张紧轮组件、安装在壳体( 3 )上的动力电机、带动动力刀架( 5 )动作并可旋转地支承在壳体 ( 3 )上的动力输出轴( 6 )以及可旋转地支承在壳体( 3 )上的中间轮( 7 ) ,主动轮( 2 )套装在动力电机的输出轴上,输出轮( 1 )套装在动力输出轴( 6 )上,主动轮( 2 )、中间轮( 7 )、输出轮 ( 1 )、多个张紧轮组件通过同步带( 8 )活动连接,并且多个张紧轮组件位于动力刀架( 5 )的外围。

2 .根据权利要求 1 所述的动力刀架同步带传动结构,其特征在于:所述的张紧轮组件包括张紧轮( 9 )和张紧轮轴( 10 ) ,张紧轮轴( 10 )安装在壳体( 3 )上,张紧轮( 9 )通过轴承可旋转地支承在张紧轮轴( 10 )上。

3 .根据权利要求 1 或 2 所述的动力刀架同步带传动结构,其特征在于:所述的张紧轮 ( 9 )有两个。

技术领域

本实用新型涉及一种动力刀架同步带传动结构,属于传动机构技术领域。

背景技术

目前,动力刀架采用三级四齿轮传动结构,此种结构存在以下几方面的不足:一、齿轮尤其是中间的大过渡齿轮加工成本及其支撑轴承的成本较高;二、齿轮传动系统受加工精度影响,在高速铣削时容易产生震动、噪声过大;三、动力模块壳体加工精度必须很高,以保证齿轮中心距的准确;四、齿轮传动系统存在不可避免的反向间隙,会影响传动精度;五、由于结构的限制,传动系统的润滑只能采用封闭腔内灌入润滑脂,在高速转动时,容易导致齿轮箱内部温升较大。

发明内容

本实用新型所要解决的技术问题是克服现有技术的缺陷,提供一种动力刀架同步带传动结构,它不仅可以消除传动间隙、而且无需润滑、传动效率损失小。

为了解决上述技术问题,本实用新型的技术方案是:一种动力刀架同步带传动结构,它包括输出轮、主动轮、多个张紧轮组件、安装在壳体上的动力电机、带动动力刀架动作并可旋转地支承在壳体上的动力输出轴以及可旋转地支承在壳体上的中间轮,主动轮套装在动力电机的输出轴上,输出轮套装在动力输出轴上,主动轮、中间轮、输出轮、多个张紧轮组件通过同步带活动连接,并且多个张紧轮组件位于动力刀架的外围。

进一步,所述的张紧轮组件包括张紧轮和张紧轮轴,张紧轮轴安装在壳体上,张紧轮通过轴承可旋转地支承在张紧轮轴上。

更进一步,张紧轮有两个。

采用了上述技术方案后,因受结构限制,传动路线不能直接通过中间的动力刀架,为了使同步带达到传动目的,借助于张紧轮组件与中间轮来调整传动路线,以曲线轨迹方式将传动绕过中间的动力刀架,既可传递动力,又可以起到辅助张紧同步带的作用,,整个同步带的最终张紧通过调节动力电机上的主动轮的安装位置得以实现,整套传动系统无需进行润滑,实现成本低,通过张紧调节,可以消除传动间隙,传动精度较高,效率损失低、降低了对壳体尤其是各轮安装孔中心距的加工要求。

附图说明

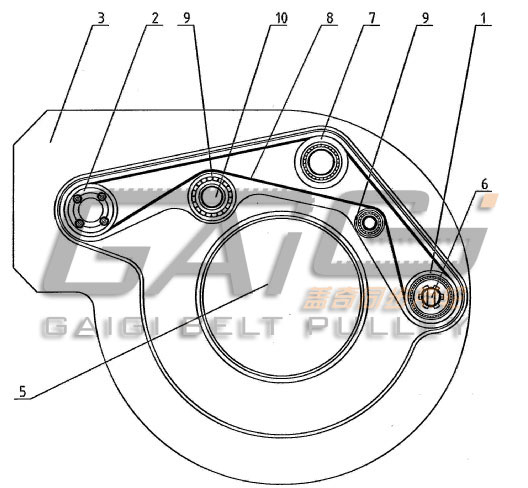

图 1 为本实用新型的动力刀架同步带传动结构的结构示意图。

具体实施方式

为了使本实用新型的内容更容易被清楚地理解,下面根据具体实施例并结合附图,对本实用新型作进一步详细的说明,

如图 1 所示,一种动力刀架同步带传动结构,它包括输出轮 1 、主动轮 2 、多个张紧轮组件、安装在壳体 3 上的动力电机、带动动力刀架 5 动作并可旋转地支承在壳体 3 上的动力输出轴 6 以及可旋转地支承在壳体 3 上的中间轮 7 ,主动轮 2 套装在动力电机的输出轴上,输出轮 1 套装在动力输出轴 6 上,主动轮 2 、中间轮 7 、输出轮 1 、多个张紧轮组件通过同步带 8 活动连接,并且多个张紧轮组件位于动力刀架 5 的外围。

张紧轮组件包括张紧轮 9 和张紧轮轴 10 ,张紧轮轴 10 安装在壳体 3 上,张紧轮 9 通过轴承可旋转地支承在张紧轮轴 10 上。

张紧轮 9 有两个。

主动轮 2 可以通过胀紧套套装在动力电机的输出轴上,动力电机可以通过电机联接板安装在壳体 3 上。

本实用新型的工作原理如下:

因受结构限制,传动路线不能直接通过中间的动力刀架 5 ,为了使同步带 8 达到传动目的,借助于张紧轮组件与中间轮 7 来调整传动路线,以曲线轨迹方式将传动绕过中间的动力刀架 5 ,既可传递动力,又可以起到辅助张紧同步带的作用,,整个同步带 8 的最终张紧通过调节动力电机上的主动轮 2 的安装位置得以实现,整套传动系统无需进行润滑,实现成本低,通过张紧调节,可以消除传动间隙,传动精度较高,效率损失低、降低了对壳体尤其是各轮安装孔中心距的加工要求。

以上所述的具体实施例,对本实用新型解决的技术问题、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本实用新型的具体实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

电话:4006-574-123/0574-27834692 传真:0574-27834691

地址:浙江省宁波市鄞州区姜山镇蔡郎桥村姜南路39-2 E-Mail:sales@belt-pulley.com

浙ICP备09102982号 盖奇公司网络部提供技术支持 浙公网安备33021202003319号