产品搜索

当前位置:首页->同步带减速式轮边电驱动系统

有张紧装置的单纵臂悬架同步带减速式轮边电驱动系统

【申请号:201320726946 . 7;专利权人:同济大学;发明人:陈辛波、许乃文、肖棋文;】

摘要:

本实用新型公开了有张紧装置的单纵臂悬架同步带减速式轮边电驱动系统,由电机、主动同步带轮及轴、小轴承、小轴承支座组装成一体化驱动组件并固定于车架,由于车轮随路面激励的作用下上下跳动时,从动同步带轮也会随单纵臂绕弹性橡胶铰轴线摆动,此时从动同步带轮与主动同步带轮及轴的中心距会有变化,加装了张紧轮装置,使得在从动同步带轮随车轮一起跳动时,始终能够保持同步带的张紧状态,保证动力的稳定传递。选用同步齿形带进行动力传递,具有中心距可变、无需润滑密封以及缓和路面冲击。 B 纵臂的中部具有凸起的弧度,以使其在摆动时避开电机。有效的减小了非簧载质量,提高了汽车的平顺性和车轮接地性。

技术领域

本实用新型属于电动汽车底盘与传动领域,具体涉及有张紧装置的单纵臂悬架同步带减速式轮边电驱动系统。

背景技术

随着电动汽车的不断兴起,出现了多种电动车的驱动形式。汽车簧下质量的大小直接影响到汽车的行驶平顺性和车轮接地性。目前,以电动轮为代表的轮边电驱动系统由于其驱动系统和整车结构简洁、可利用空间大、传动效率高,各驱动轮转矩可独立控制,有利于提高恶劣路面条件下的行驶性能而成为研究热点。但由于电机安装于驱动轮内,汽车簧下质量较大,不利于汽车平顺险和车轮接地性。

针对这些问题,目前国内外主要的研究方向有:高度集成的电动轮机电一体化研究、高功率密度电机的开发以及结构方面的创新等。就结构方面而言,发明专利 201110053092 . 6 提出了一种减小单摆臂悬架轮边电驱动系统等效非簧载质量结构及方法,与传统集中式电机驱动省去了等速万向节和半轴使结构更加紧凑,能有效减小电机等部件引起的等效非簧载质量,能有效减小电机等部件引起的等效非簧载质量,但它还是避免不了把电机作为等效非簧载质量的一部分。同步齿形带传动具有运行平稳,无噪声,传动比恒定的优点,可考虑用于轮边电驱动系统的传动装置。

发明内容

本实用新型综合考虑簧下质量、减速增扭以及一体化的集成设计,提出

有张紧装置的单纵臂悬架同步带减速式轮边电驱动系统。

本实用新型采用的技术方案是:

有张紧装置的单纵臂悬架同步带减速式轮边电驱动系统包括车架、弹性橡胶铰、 A 纵臂、小轴承支座、小轴承、主动同步带轮及轴、电机、 B 纵臂、同步齿形带、从动同步带轮、大轴承、轮稠、半轴套管、轮毅轴承、轮毅、驱动轴、张紧轮装置。其中,电机主动同步轮、小轴承、小轴承支座组装成一体化,驱动组件固定于车架,成为簧下质量一部分,主动同步带轮及轴通过两端小轴承安装支撑在小轴承支座上,小轴承支座与电机固连;从动轮通过两端的大轴承分别支撑安装在 A 纵臂和 B 纵臂上;从动同步带轮通过平键与驱动轴连接并一起转动;驱动轴与轮毅采用花键连接,轮毅通过轮毅轴承支撑于与 A 纵臂固连的半轴套管内;轮毅通过螺栓连接将动力传递到轮稠,实现动力输出。或者说,电机、主动同步带轮及轴,主动同步带轮与主动同步带轮轴做成一体,成为主动同步带轮及轴,主动同步带轮及轴通过主动同步带轮轴内花键与电机输出轴外花键连接。小轴承、小轴承支座组装成一体化驱动组件并固定于车架,成为簧载质量的一部分,从而很大程度上减小了非簧载质量。主动同步带轮及轴通过小轴承安装支撑于小轴承支座内,并通过两端套筒连接以使得小轴承内圈转而外圈不转。小轴承支座通过螺栓与电机固连。单纵臂由 A 纵臂和 B 纵臂两部分构成,其中 A 纵臂靠近轮稠一端且通过螺栓与半轴套管连接,驱动轴通过大轴承支撑于 A 纵臂内,B 纵臂安装于从动同步带轮外侧,驱动轴也通大轴承支撑于 B 纵臂内,从动同步带轮两端通过套筒与大轴承连接以使得大轴承内圈转而外圈不转。所述 A 纵臂和 B 纵臂都通过所述的弹性橡胶铰与车架铰接。 B 纵臂的中部有凸起的弧度,使其主摆动时避开发电机。从动同步带轮与单纵臂组装成一体化结构。电机布置于车架,主动同步带轮及轴与从动同步带轮之间加装了张紧轮装置对同步齿形带实现张紧,始终保持同步带的张紧状态,以保证动力的稳定传递。从动同步带轮通过平键与驱动轴连接。驱动轴通过花键与轮毅连接,轮毅通过轮毅轴承支撑于与 A 纵臂固连的半轴套管内,最终轮毅通过螺栓连接把动力传递给轮稠。

本实用新型中,所述的电机动力输出轴线中心和 A 纵臂之间的位置关系可以通过理论计算得到以使主动同步带轮及轴与从动同步带轮之间的中心距变化最小。由于当车轮在随机路面激励的作用下上下跳动时,从动同步带轮也会随单纵臂绕弹性橡胶铰轴线摆动,此时从动同步带轮与主动同步带轮及轴的中心距会有变化,故本实用新型中加装了张紧轮装置,使得在从动同步带轮随车轮一起跳动时,始终能够保持同步齿形带的张紧状态,保证动力的稳定传递,从而使得该结构方案可行。 B 纵臂中部有凸起的弧度以避免 B 纵臂在随车轮上下跳动而摆动时与电机相碰。

本实用新型中,选用合适的同步带轮之间的减速传动比可起到减速增扭的作用。

本实用新型,选用的制动系统可以采用盘式制动或者鼓式制动。

本实用新型中,选用的同步齿形带传动具有运行平稳,无噪声,传动比恒定的优点。同步齿形带传动的效率也高于齿轮传动,其传动中心距不受带轮大小的限制。同步齿形带传动无需进行润滑与密封,成本相应降低。

本实用新型的优点在于:把电机布置于车架,在很大程度上减小了非簧载质量,提高了汽车的平顺性和车轮接地性。利用张紧轮装置,保证动力的稳定传递。利用同步齿形带传动,省去了润滑和密封,提高了传动效率,具有中心距可变的优点。

附图说明

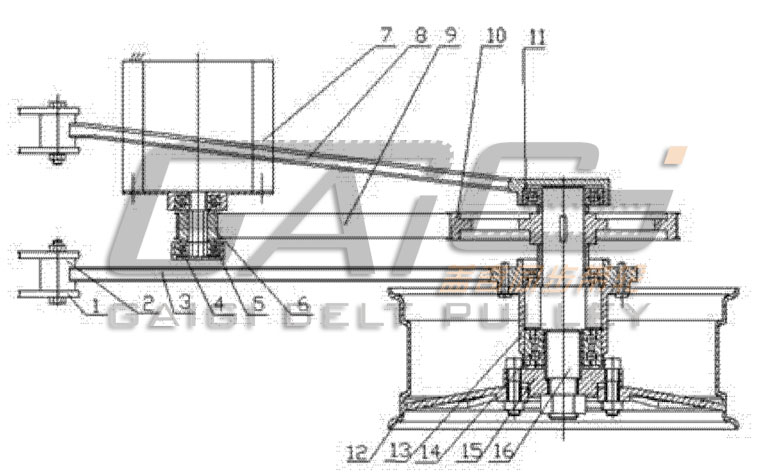

图 1 有张紧装置的单纵臂悬架同步带减速式轮边电驱动系统结构示意图。

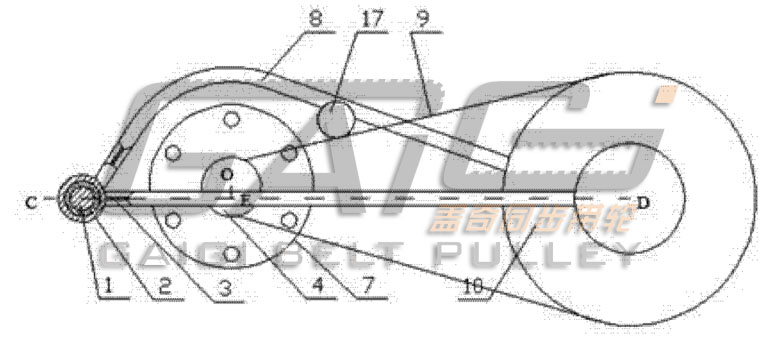

图 2 轮边电驱动单纵臂相关组件侧视图。

具体实施方式

下面结合附图 1 、附图 2 对本实用新型作进一步描述。

本实用新型所述的有张紧装置的单纵臂悬架同步带减速式轮边电驱动系统,包括:车架 1 、弹性橡胶铰 2 、 A 纵臂 3 、小轴承支座 4 、小轴承 5 、主动同步带轮及轴 6 、电机 7 、 B 纵臂 8 、同步齿形带 9 、从动同步带轮 10 、大轴承 11 、轮稠 12 、半轴套管 13 、轮毅轴承 14 、轮毅 15 、驱动轴 16 ,张紧轮装置 17 。

在图 1 中,电机 7 作为动力源将动力传递给主动同步带轮及轴 6 ,电机 7 、主动同步带轮及轴 6 、小轴承 5 、小轴承支座 4 组装成一体化结构并固定于车架 1 ,成为簧载质量的一部分,从而很大程度上减小了非簧载质量。主动同步带轮与主动同步带轮轴做成一体为主动同步带轮及轴 6 ,主动同步带轮及轴 6 通过主动同步带轮轴内花键与电机输出轴外花键连接,实现动力的输出。主动同步带轮及轴 6 通过小轴承 5 安装支撑于小轴承支座 4 内,并通过两端套筒(图中未标出)连接以使得小轴承 5 内圈转而外圈不转。小轴承支座 4 通过螺栓与电机 7 固连。单纵臂由 A 纵臂 3 和 B 纵臂 8 两部分构成且其中间部分都为工字梁结构,其中 A 纵臂 3 靠近轮稠 12 一端且通过螺栓与半轴套管 13 连接,驱动轴 16 通过大轴承 H 支撑于 A 纵臂 3 内,从动同步带轮 10 两端通过套筒(图中未标出)与大轴承 H 连接以使得大轴承 H 内圈转而外圈不转。 B 纵臂 8 安装于从动同步带轮 10 远离车轮一侧,驱动轴 16 另一端通过通大轴承 H 支撑于 B 纵臂 8 内。所述 A 纵臂 3 和 B 纵臂 8 都通过所述的弹性橡胶铰 2 与车架 1 铰接。从动同步带轮 10 与单纵臂(包括 A 纵臂 3 和 B 纵臂 8 )组装成一体化结构。主动同步带轮及轴 6 通过同步齿形带 9 与从动同步带轮 10 连接实现动力的传递。同步齿形带 9 外端有张紧轮装置 17 对同步齿形带实现张紧,以保证动力的稳定传递。从动同步带轮 10 通过平键与驱动轴 16 连接。驱动轴 16 通过花键与轮毅 15 连接,轮毅 15 通过轮毅轴承 14 支撑于与 A 纵臂 3 固连的半轴套管 13 内,最终轮毅巧通过螺栓连接把动力传递给轮稠 12 。动力传递路线是:电机 7 、主动同步带轮及轴 6 、同步齿形带 9 、从动同步带轮 10 、驱动轴 16 、轮毅 15 、轮稠 12 。

图 2 中,给出了轮边电驱动单纵臂相关组件侧视图。包括:车架 1 、弹性橡胶铰 2 、 A 纵臂 3 、 B 纵臂 8 、小轴承支座 4 、电机 7 、从动同步带轮 10 、张紧轮装置 17 。所述的电机动力输出轴线中心 O 和 A 纵臂 CD 之间的位置关系可以通过理论计算得到以使主动同步带轮及轴 6 与从动同步带轮 10 之间的中心距变化最小。由于当车轮在随机路面激励的作用下上下跳动时,从动同步带轮 10 也会随单纵臂(包括 A 纵臂 3 和 B 纵臂 8 )绕弹性橡胶铰轴线 C 摆动,此时从动同步带轮 10 与主动同步带轮及轴 6 的中心距会有变化,故本实用新型中加装了张紧轮装置 17 ,使得在从动同步带轮 10 随车轮一起跳动时,始终能够保持同步齿形带 9 的张紧状态,保证动力的稳定传递,从而使得该结构方案可行。图中 B 纵臂 8 有凸起的弧度(该弧度应比电机外径大)以避免 B 纵臂 8 在随车轮(从动同步带轮 10 )上下跳动而摆动时与电机相碰。 A 纵臂 3 由于与电机驱动组件在垂向平面内没有干涉故可成图 2 中所示布置。

本实用新型中,选用的制动系统可以采用盘式制动或者鼓式制动,只需加装相关制动组件即可。

本实用新型中,,选用合适的同步带轮之间的减速传动比可起到减速增扭的作用。

本实用新型中,采用同步齿形带传动具有运行平稳、无噪声、无需润滑和密封等优点,降低了相关制造成本。其传动中心距不受带轮大小的限制。

本实用新型中,所述的一体化轮边驱动系统可用于非转向轮,成套使用。

Copyright © 宁波鄞州盖奇同步带轮有限公司 2007-2022 All Rights Reserved.

电话:4006-574-123/0574-27834692 传真:0574-27834691

地址:浙江省宁波市鄞州区姜山镇蔡郎桥村姜南路39-2 E-Mail:sales@belt-pulley.com

浙ICP备09102982号 盖奇公司网络部提供技术支持 浙公网安备33021202003319号

电话:4006-574-123/0574-27834692 传真:0574-27834691

地址:浙江省宁波市鄞州区姜山镇蔡郎桥村姜南路39-2 E-Mail:sales@belt-pulley.com

浙ICP备09102982号 盖奇公司网络部提供技术支持 浙公网安备33021202003319号