产品搜索

当前位置:首页->一种卸砖码坯两用装置

一种卸砖码坯两用装置

【申请公布号:CN107640579A;申请权利人:资阳市精工机械有限公司;发明设计人:谭明中;】

摘要:

本发明公开了一种卸砖码坯两用装置,它包括机架、升降框架、横向移动架和卸砖码坯夹盘,横向移动架一端连接有卸砖码坯夹盘,横向移动架设置在升降框架中,升降框架设置在机架的一侧,升降框架通过升降同步带与设置在机架顶部的升降电机连接,横向移动架上设置有横向同步带,横向同步带与横向移动电机连接;所述机架顶部设置有辅助横向同步带,辅助横向同步带与同步横向移动电机连接,同步升降电机底部通过连接滑块与辅助横向同步带连接,同步升降电机通过辅助升降同步带与卸砖码坯夹盘连接。本发明在实现码坯功能的同时,还能够实现自动卸砖功能,使砖厂人工劳动量最大的两个环节都能兼顾到,大大降低工人的劳动强度,提高生产效率。

主权项:

一种卸砖码坯两用装置,其特征在于:包括机架、升降框架、横向移动架和卸砖码坯夹盘,横向移动架一端连接有卸砖码坯夹盘,横向移动架设置在升降框架中,升降框架设置在机架的一侧,升降框架通过升降同步带与设置在机架顶部的升降电机连接,升降同步带一端连接配重块;横向移动架上设置有横向同步带,横向同步带与横向移动电机连接;所述机架顶部设置有辅助横向同步带,辅助横向同步带与同步横向移动电机连接,同步升降电机底部通过连接滑块与辅助横向同步带连接,同步升降电机通过辅助升降同步带与卸砖码坯夹盘连接,辅助升降同步带一端连接有配重块;所述卸砖码坯夹盘包括回转支承、连接架和夹盘主体,回转支承设置在连接架的顶部,夹盘主体设置在连接架的底部,其特征在于:所述夹盘主体包括数个夹盘组件,所述夹盘组件包括夹片、气缸和左右移动架,左移动架一端固定夹片B,另一端设置左滑动导向杆,左滑动导向杆端部固定夹片A;右移动架一端固定夹片C,另一端设置右滑动导向杆,右滑动导向杆端部固定夹片D;左移动架与右移动架之间通过连接螺栓滑动连接在一起;气缸A固定在左移动架和右移动架的底部,气缸A的活塞杆与夹片A连接,气缸B固定在右移动架的底部,气缸B的活塞杆与夹片D连接;所述连接架的底部设置有气缸C和直线滑轨,左移动架和右移动架的顶部设置有直线滑块,直线滑块设置在直线滑轨内,气缸C的活塞杆端部与移动架固定连接。

要求:

1.一种卸砖码坯两用装置,其特征在于:包括机架、升降框架、横向移动架和卸砖码坯夹盘,横向移动架一端连接有卸砖码坯夹盘,横向移动架设置在升降框架中,升降框架设置在机架的一侧,升降框架通过升降同步带与设置在机架顶部的升降电机连接,升降同步带一端连接配重块;横向移动架上设置有横向同步带,横向同步带与横向移动电机连接;所述机架顶部设置有辅助横向同步带,辅助横向同步带与同步横向移动电机连接,同步升降电机底部通过连接滑块与辅助横向同步带连接,同步升降电机通过辅助升降同步带与卸砖码坯夹盘连接,辅助升降同步带一端连接有配重块;

所述卸砖码坯夹盘包括回转支承、连接架和夹盘主体,回转支承设置在连接架的顶部,夹盘主体设置在连接架的底部,其特征在于:所述夹盘主体包括数个夹盘组件,所述夹盘组件包括夹片、气缸和左右移动架,左移动架一端固定夹片B,另一端设置左滑动导向杆,左滑动导向杆端部固定夹片A;右移动架一端固定夹片C,另一端设置右滑动导向杆,右滑动导向杆端部固定夹片D;左移动架与右移动架之间通过连接螺栓滑动连接在一起;气缸A固定在左移动架和右移动架的底部,气缸A的活塞杆与夹片A连接,气缸B固定在右移动架的底部,气缸B的活塞杆与夹片D连接;所述连接架的底部设置有气缸C和直线滑轨,左移动架和右移动架的顶部设置有直线滑块,直线滑块设置在直线滑轨内,气缸C的活塞杆端部与移动架固定连接。

2.根据权利要求1所述的一种卸砖码坯两用装置,其特征在于:所述同步升降电机分别通过两条辅助升降同步带与卸砖码坯夹盘连接。

3.根据权利要求1所述的一种卸砖码坯两用装置,其特征在于:所述机架的一侧设置有护砖架升降电机,护砖架升降电机与护砖架升降同步带连接,护砖架设置在护砖架升降同步带内。

4.根据权利要求1所述的一种卸砖码坯两用装置,其特征在于:所述夹盘组件在竖向和横向方向上分别平行设置有数个。

5.根据权利要求4所述的一种卸砖码坯两用装置,其特征在于:在横向方向上,所述夹盘组件的数量为两个。

6.根据权利要求5所述的一种卸砖码坯两用装置,其特征在于:在横向方向上,所述夹盘组件以回转支承的中心线为中心对称设置。

7.根据权利要求4所述的一种卸砖码坯两用装置,其特征在于:在竖向方向上,所述夹盘组件的数量为十个。

一种卸砖码坯两用装置

技术领域

本发明涉及一种卸砖码坯两用装置,属于建材生产设备技术领域。

背景技术

国内目前砖厂的生产,从原料加工环节开始,制粉、塑化、搅拌、出泥条、切泥条、切坯、码坯再到烧砖,基本形成了全自动操作,只有在成品砖出窑后,卸砖码垛装车这个环节不能实现全自动机械化操作,如今国内砖厂自动化程度最高的吊篮式打包机也需要人工卸砖码垛,且只在打包这个环节能够实现全自动操作。

究其原因,只要是因为成品砖在烧结过程中大多会发生粘接现象,而现有的码坯机所用的码坯夹盘的夹持力较小,无法将粘结的砖分开,因此,目前使用的码坯机只能实现码坯的自动化操作,而无法实现卸砖的自动化操作。

发明内容

有鉴于此,针对现有技术的不足,本发明提供一种卸砖码坯两用装置,在实现码坯功能的同时,还能够实现自动卸砖功能,使砖厂人工劳动量最大的两个环节都能兼顾到,大大降低工人的劳动强度,提高生产效率。

为解决以上技术问题,本发明的技术方案为采用一种卸砖码坯两用装置,它包括机架、升降框架、横向移动架和卸砖码坯夹盘,横向移动架一端连接有卸砖码坯夹盘,横向移动架设置在升降框架中,升降框架设置在机架的一侧,升降框架通过升降同步带与设置在机架顶部的升降电机连接,升降同步带一端连接配重块;横向移动架上设置有横向同步带,横向同步带与横向移动电机连接;所述机架顶部设置有辅助横向同步带,辅助横向同步带与同步横向移动电机连接,同步升降电机底部通过连接滑块与辅助横向同步带连接,同步升降电机通过辅助升降同步带与卸砖码坯夹盘连接,辅助升降同步带一端连接有配重块;

所述卸砖码坯夹盘包括回转支承、连接架和夹盘主体,回转支承设置在连接架的顶部,夹盘主体设置在连接架的底部,其特征在于:所述夹盘主体包括数个夹盘组件,所述夹盘组件包括夹片、气缸和左右移动架,左移动架一端固定夹片B,另一端设置左滑动导向杆,左滑动导向杆端部固定夹片A;右移动架一端固定夹片C,另一端设置右滑动导向杆,右滑动导向杆端部固定夹片D;左移动架与右移动架之间通过连接螺栓滑动连接在一起;气缸A固定在左移动架和右移动架的底部,气缸A的活塞杆与夹片A连接,气缸B固定在右移动架的底部,气缸B的活塞杆与夹片D连接;所述连接架的底部设置有气缸C和直线滑轨,左移动架和右移动架的顶部设置有直线滑块,直线滑块设置在直线滑轨内,气缸C的活塞杆端部与移动架固定连接。

进一步的,为加强卸砖码坯夹盘升降的稳定性,所述同步升降电机分别通过两条辅助升降同步带与卸砖码坯夹盘连接。

进一步的,所述机架的一侧设置有护砖架升降电机,护砖架升降电机与护砖架升降同步带连接,护砖架设置在护砖架升降同步带内,通过护砖架稳定卸砖时窑车上的砖层,确保卸砖的顺利进行。

所述夹盘组件在竖向和横向方向上分别平行设置有数个。

进一步的,在横向方向上,所述夹盘组件的数量为两个,其以回转支承的中心线为中心对称设置。

优选的是,在竖向方向上,所述夹盘组件的数量为十个。夹盘组件在竖向方向上的排列方式应与窑车上砖的排列方式相匹配,优选为“3223”的排列方式,即两端的夹盘组件以三个为一组,中间的夹盘组件以两个为一组,每组之间的间距应与窑车上砖的长面之间的间距相匹配。

本发明使用时,将其机架放置在编组机的两侧,编组机旁放置有窑车,当进行码坯工作时,横向移动电机驱动横向同步带带动横向移动架移动,使卸砖码坯夹盘移动到编组机上方,同步升降电机驱动辅助升降同步带带动横向移动架向下移动,同时升降电机驱动升降同步带带动升降框向下移动至设定最低位置,卸砖码坯夹盘开始工作,其夹片夹持砖的窄面,从而将编组机上已经编好组的砖坯夹持起来,然后横向移动电机驱动横向同步带带动横向移动架移动,使卸砖码坯夹盘移动到窑车上方,同时同步横向移动电机驱动辅助横向同步带,带动同步升降电机跟随卸砖码坯夹盘同时移动,然后夹盘放置砖坯,砖坯放置好后,横向移动电机驱动横向同步带带动横向移动架使砖码坯夹盘返回编组机上方,同时同步横向移动电机驱动辅助横向同步带带动同步升降电机跟随卸砖码坯夹盘返回,重复夹持砖坯的动作,之后再重复上述的将夹持的砖坯放置在窑车上的动作,每放一层砖坯,卸砖码坯夹盘旋转90度,以使相邻两层的砖坯交错排列,如此重复,直至完成窑车上最高层码坯工作。其中,卸砖码坯夹盘的工作方式为:气缸A和气缸B同时收缩,带动夹片A和夹片D向中间收拢,从而夹紧夹片A与夹片B、夹盘C与夹片D之间的砖坯,然后气缸C收缩,消除夹片B与夹片C之间的间隙,然后与气缸C活塞端固定连接的移动架推动另一移动架向中间靠拢,从而消除相邻两个夹片之间的间隙,使夹片全部合拢在一起,从而完成砖坯的夹持动作。然后气缸C和连接螺栓的作用分开夹片B与夹片C,然后气缸A和气缸B的动作,推动夹片A和夹片D向两边移动,从而将砖坯放置在窑车上,接着夹盘返回编组机重复下一层砖的夹持放置动作。

而进行卸砖工作时,是将窑车上烧制好的砖坯移动到编组机上,夹盘、横向移动架、升降框架和同步升降电机的动作同码坯工作一样,不同的,卸砖码坯夹盘的夹片此时以夹持砖的宽面来设计,使用时,气缸A和气缸B同时收缩,带动夹片A和夹片D向中间收拢,从而使窑车上的砖合拢在一起,然后气缸C收缩,消除夹片B与夹片C之间的间隙,然后与气缸C活塞端固定连接的移动架推动另一移动架向中间靠拢,从而消除相邻两个夹片之间的间隙,使砖全部合拢在一起,由夹片夹取完成一层砖的卸取过程。夹取完成后,气缸C和连接螺栓的作用分开夹片B与夹片C,然后气缸A和气缸B的动作,推动夹片A和夹片D向两边移动,然后进行下一层砖的卸取工作。优选的是,在卸砖码坯夹盘开始夹持砖坯之前,护砖架升降电机驱动护砖架升降同步带带动护砖架移动至次层成品砖层,并稳定次层成品砖,然后夹盘才开始,夹住收拢上一层成品砖。

与现有技术相比,本发明实现了自动码坯和自动卸砖的双功能,码坯时夹盘的夹片设计夹取砖的窄面从而保证了编组机上砖的排列不发生改变,卸砖时夹盘的夹片设计夹取砖坯的宽面,接触面大,保证了砖坯的完整。本发明所用的卸砖码坯夹盘采用双气缸结构,同时气缸采用大推力气缸,大大提高了夹盘的夹持力,克服了两层砖之间的粘接现象,气缸的作用可以使砖全部合拢在一起,从而实现了自动卸砖的功能。本发明夹持力大,强度高,在夹坯时力度均匀,抓取准,实现了机械化码坯和卸砖,使砖厂人工劳动量最大的两个环节都能兼顾到,大大降低工人的劳动强度,提高生产效率。

附图说明

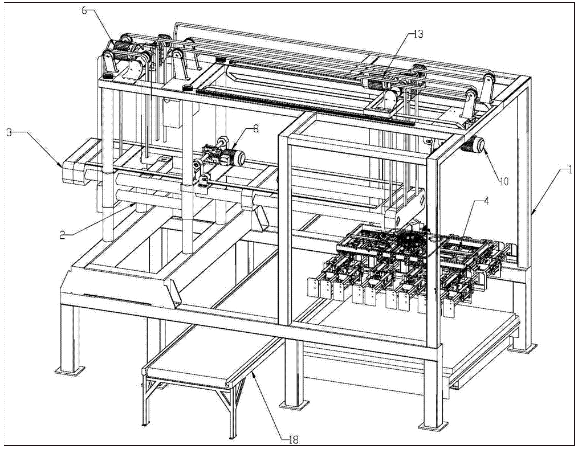

图1为本发明的立体结构示意图;

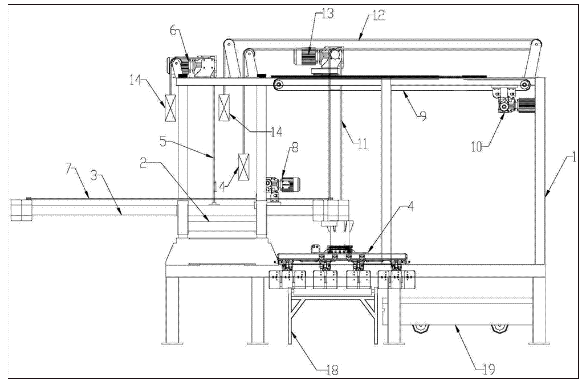

图2为本发明的平面结构示意图;

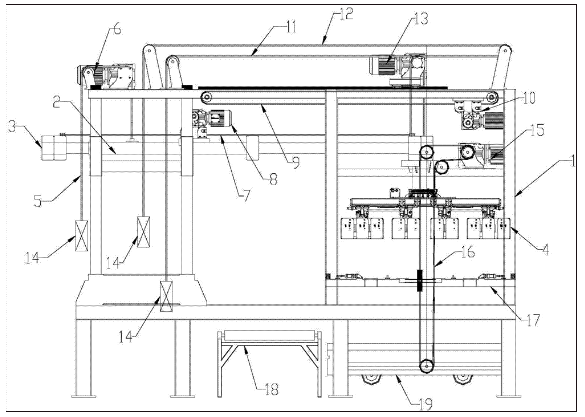

图3为本发明另一实施例的平面结构示意图;

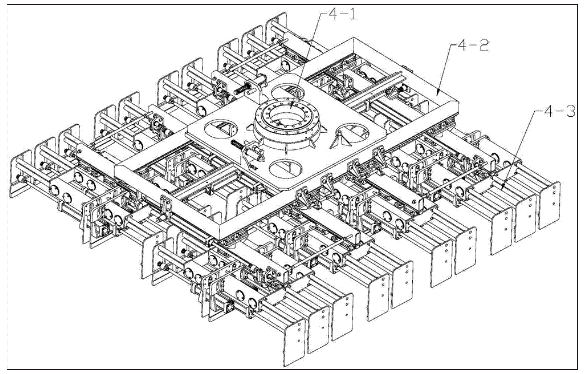

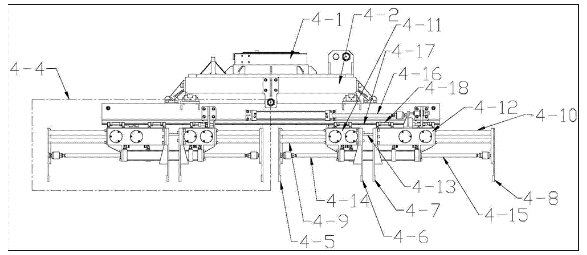

图4为本发明卸砖码坯夹盘的立体结构示意图;

图5为图4的主视图。

图例说明:

1、机架;2、升降框架;3、横向移动架;4、卸砖码坯夹盘;5、升降同步带;6、升降电机;7、横向同步带;8、横向移动电机;9、辅助横向同步带;10、同步横向移动电机;11、辅助升降同步带A;12、辅助升降同步带B;13、同步升降电机;14、配重块;15、护砖架升降电机;16、护砖架升降同步带;17、护砖架;18、编组机;19、窑车;

4-1、回转支承;4-2、连接架;4-3、夹盘主体;4-4、夹盘组件;4-5、夹片A;4-6、夹片B;4-7、夹片C;4-8、夹片D;4-9、左滑动导向杆;4-10、右滑动导向杆;4-11、左移动架;4-12、右移动架;4-13、连接螺栓;4-14、气缸A;4-15、气缸B;4-16、气缸C;4-17、直线滑轨;4-18、直线滑块。

具体实施方式

为了使本领域的技术人员更好地理解本发明的技术方案,下面结合附图和对本发明作进一步的详细说明。

参见图1、图2,本发明提供了一种卸砖码坯两用装置,它包括机架1、升降框架2、横向移动架3和卸砖码坯夹盘4,横向移动架3一端连接有卸砖码坯夹盘4,横向移动架3设置在升降框架2中,升降框架2设置在机架1的一侧,升降框架2通过升降同步带5与设置在机架顶部的升降电机6连接,升降同步带5一端连接配重块14;横向移动架3上设置有横向同步带7,横向同步带7与横向移动电机连8接;所述机架顶部设置有辅助横向同步带9,辅助横向同步带9与同步横向移动电机10连接,同步升降电机13底部通过连接滑块与辅助横向同步带9连接,同步升降电机13通过辅助升降同步带A 11和辅助升降同步带B 12与卸砖码坯夹盘4连接,辅助升降同步带A 11和辅助升降同步带B 12一端各连接有配重块14;

参见图4、图5,所述卸砖码坯夹盘包括回转支承4-1、连接架4-2和夹盘主体4-3,回转支承4-1设置在连接架4-2的顶部,夹盘主体4-3设置在连接架4-2的底部,所述夹盘主体4-3包括数个夹盘组件4-4,所述夹盘组件4-4包括夹片、气缸和左右移动架,左移动架4-11一端固定夹片B 4-6,另一端设置左滑动导向杆4-9,左滑动导向杆4-9端部固定夹片A 4-5;右移动架4-12一端固定夹片C 4-7,另一端设置右滑动导向杆4-10,右滑动导向杆4-10端部固定夹片D 4-8;左移动架4-11与右移动架4-12之间通过连接螺栓4-13滑动连接在一起;气缸A 4-14固定在左移动架4-11和右移动架4-12的底部,气缸A 4-14的活塞杆与夹片A4-5连接,气缸B 4-15固定在右移动架4-12的底部,气缸B 4-15的活塞杆与夹片D 4-8连接;所述连接架4-2的底部设置有气缸C 4-16和直线滑轨4-17,左移动架4-11和右移动架4-12的顶部设置有直线滑块4-18,直线滑块4-18设置在直线滑轨4-17内,气缸C 4-16的活塞杆与右移动架4-12固定连接。

参见图3,本发明的优选实施例是在机架1的另一侧设置有护砖架升降电机15,护砖架升降电机15与护砖架升降同步带16连接,护砖架17设置在护砖架升降同步带16内,通过护砖架17稳定卸砖时窑车上的砖层,确保卸砖的顺利进行。

进一步的,所述夹盘组件4-4在竖向和横向方向上分别平行设置有数个。

进一步的,在横向方向上,所述夹盘组件4-4的数量为两个,其以回转支承4-1的中心线为中心对称设置。

优选的是,在竖向方向上,所述夹盘组件4-4的数量为十个。夹盘组件在竖向方向上的排列方式应与窑车上砖的排列方式相匹配,优选为“3223”的排列方式,即两端的夹盘组件以三个为一组,中间的夹盘组件以两个为一组,每组之间的间距应与窑车上砖的长面之间的间距相匹配。

本发明使用时,将其机架1放置在编组机18的两侧,编组机18旁放置有窑车19,当进行码坯工作时,横向移动电机8驱动横向同步带7带动横向移动架3移动,使卸砖码坯夹盘4移动到编组机18上方,同步升降电机13驱动辅助升降同步带A11和辅助升降同步带B 12带动横向移动架3向下移动,同时升降电机6驱动升降同步带5带动升降框架2向下移动至设定最低位置,卸砖码坯夹盘4开始工作,其夹片夹持砖的窄面,从而将编组机上已经编好组的砖坯夹持起来,然后横向移动电机8驱动横向同步带7带动横向移动架3移动,使卸砖码坯夹盘4移动到窑车19上方,同时同步横向移动电机10驱动辅助横向同步带9,带动同步升降电机13跟随卸砖码坯夹盘4同时移动,然后夹盘放置砖坯,砖坯放置好后,横向移动电机8驱动横向同步带7带动横向移动架3使砖码坯夹盘返回编组机上方,同时同步横向移动电机10驱动辅助横向同步带9带动同步升降电机13跟随卸砖码坯夹盘返回,重复夹持砖坯的动作,之后再重复上述的将夹持的砖坯放置在窑车上的动作,每放一层砖坯,卸砖码坯夹盘旋转90度,以使相邻两层的砖坯交错排列,如此重复,直至完成窑车上最高层码坯工作。其中,卸砖码坯夹盘的工作方式为:气缸A和气缸B同时收缩,带动夹片A和夹片D向中间收拢,从而夹紧夹片A与夹片B、夹盘C与夹片D之间的砖坯,然后气缸C收缩,消除夹片B与夹片C之间的间隙,然后与气缸C活塞端固定连接的移动架推动另一移动架向中间靠拢,从而消除相邻两个夹片之间的间隙,使夹片全部合拢在一起,从而完成砖坯的夹持动作。然后气缸C和连接螺栓的作用分开夹片B与夹片C,然后气缸A和气缸B的动作,推动夹片A和夹片D向两边移动,从而将砖坯放置在窑车上,接着夹盘返回编组机重复下一层砖的夹持放置动作。

而进行卸砖工作时,是将窑车上烧制好的砖坯移动到编组机上,夹盘、横向移动架、升降框架和同步升降电机的动作同码坯工作一样,不同的,卸砖码坯夹盘的夹片此时以夹持砖的宽面来设计,使用时,气缸A和气缸B同时收缩,带动夹片A和夹片D向中间收拢,从而使窑车上的砖合拢在一起,然后气缸C收缩,消除夹片B与夹片C之间的间隙,然后与气缸C活塞端固定连接的移动架推动另一移动架向中间靠拢,从而消除相邻两个夹片之间的间隙,使砖全部合拢在一起,由夹片夹取完成一层砖的卸取过程。夹取完成后,气缸C和连接螺栓的作用分开夹片B与夹片C,然后气缸A和气缸B的动作,推动夹片A和夹片D向两边移动,然后进行下一层砖的卸取工作。优选的是,在卸砖码坯夹盘开始夹持砖坯之前,护砖架升降电机驱动护砖架升降同步带带动护砖架移动至次层成品砖层,并稳定次层成品砖,然后夹盘才开始,夹住收拢上一层成品砖。

本发明实现了自动码坯和自动卸砖的双功能,码坯时夹盘的夹片设计夹取砖的窄面从而保证了编组机上砖的排列不发生改变,卸砖时夹盘的夹片设计夹取砖坯的宽面,接触面大,保证了砖坯的完整。本发明所用的卸砖码坯夹盘采用双气缸结构,同时气缸采用大推力气缸,大大提高了夹盘的夹持力,克服了两层砖之间的粘接现象,气缸的作用可以使砖全部合拢在一起,从而实现了自动卸砖的功能。本发明夹持力大,强度高,在夹坯时力度均匀,抓取准,实现了机械化码坯和卸砖,使砖厂人工劳动量最大的两个环节都能兼顾到,大大降低工人的劳动强度,提高生产效率。

应当指出的是,上述实施方式不应视为对本发明的限制,本发明的保护范围应当以权利要求所限定的范围为准。对于本技术领域的普通技术人员来说,在不脱离本发明的精神和范围内,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

Copyright © 宁波鄞州盖奇同步带轮有限公司 2007-2022 All Rights Reserved.

电话:4006-574-123/0574-27834692 传真:0574-27834691

地址:浙江省宁波市鄞州区姜山镇蔡郎桥村姜南路39-2 E-Mail:sales@belt-pulley.com

浙ICP备09102982号 盖奇公司网络部提供技术支持 浙公网安备33021202003319号

电话:4006-574-123/0574-27834692 传真:0574-27834691

地址:浙江省宁波市鄞州区姜山镇蔡郎桥村姜南路39-2 E-Mail:sales@belt-pulley.com

浙ICP备09102982号 盖奇公司网络部提供技术支持 浙公网安备33021202003319号