产品搜索

当前位置:首页->一种高速四向进出提升机

一种高速四向进出提升机

【申请公布号:CN110116879A;申请权利人:苏州中舰智能装备科技有限公司;发明设计人:汪金旺; 罗邵勇; 程新瑜; 宁纪东; 谈锐; 王梦韩;】

摘要:

本发明公开了一种高速四向进出提升机,包括提升模块、同步带移载模块和转弯输送模块;上述提升模块包括提升机架、提升驱动源和吊架,至少两个所述吊架沿提升方向依次滑动设置在提升机架上,所述提升驱动源设置在提升机架上,所述提升驱动源的自由端和吊架之间设置有传动链;所述同步带移载模块包括用于沿原输送方向输送物品的输送机构和沿垂直于原输送方向输送物品的原移载机构,所述输送机构设置在吊架上,所述移载机构设置在输送机构上;所述转弯输送模块包括平滑弯折且逐渐升高的转弯框架,所述转弯框架设置在另外一个吊架上,所述转弯框架上设置输送辊筒。其兼具了灵活性和快速性,结构简单使用方便,节省了时间和成本。

主权项:

1.一种高速四向进出提升机,其特征在于,包括提升模块、同步带移载模块和转弯输送模块;上述提升模块包括提升机架、提升驱动源和吊架,至少两个所述吊架沿提升方向依次滑动设置在提升机架上,所述提升驱动源设置在提升机架上,所述提升驱动源的自由端和吊架之间设置有传动链;所述同步带移载模块包括用于沿原输送方向输送物品的输送机构和沿垂直于原输送方向输送物品的原移载机构,所述输送机构设置在吊架上,所述移载机构设置在输送机构上;所述转弯输送模块包括平滑弯折且逐渐升高的转弯框架,所述转弯框架设置在另外一个吊架上,所述转弯框架上设置输送辊筒。

要求:

1.一种高速四向进出提升机,其特征在于,包括提升模块、同步带移载模块和转弯输送模块;

上述提升模块包括提升机架、提升驱动源和吊架,至少两个所述吊架沿提升方向依次滑动设置在提升机架上,所述提升驱动源设置在提升机架上,所述提升驱动源的自由端和吊架之间设置有传动链;

所述同步带移载模块包括用于沿原输送方向输送物品的输送机构和沿垂直于原输送方向输送物品的原移载机构,所述输送机构设置在吊架上,所述移载机构设置在输送机构上;

所述转弯输送模块包括平滑弯折且逐渐升高的转弯框架,所述转弯框架设置在另外一个吊架上,所述转弯框架上设置输送辊筒。

2.如权利要求1所述的高速四向进出提升机,其特征在于,所述提升机架的上下两端分别设置有提升主动轴和提升从动轴,所述提升主动轴和提升驱动源的自由端连接,所述传动链设置在提升主动轴和提升从动轴之间。

3.如权利要求2所述的高速四向进出提升机,其特征在于,所述提升机架上设置有提升减速机,所述提升减速机连接在提升驱动源和提升主动轴之间。

4.如权利要求1所述的高速四向进出提升机,其特征在于,所述吊架的周圈设置有线形滑块,所述线形滑块滑动设置在提升机架上。

5.如权利要求1所述的高速四向进出提升机,其特征在于,所述提升机架的上下两端均设置有到位传感器。

6.如权利要求1所述的高速四向进出提升机,其特征在于,所述输送机构包括边框和设置在边框上的辊筒,所述边框设置在吊架上,相邻的两个所述辊筒之间留有间隙;所述移载机构包括设置在边框底部的安装托板一,其上设置有升降驱动源,所述升降驱动源的自由端设置有安装托板二;所述安装托板二上设置有移载驱动源、传动轴和同步带轮支架,所述传动轴和移载驱动源的自由端连接,所述传动轴平行于输送方向,所述传动轴上设置有传动带轮,所述带轮支架上设置有移载带轮,所述传动带轮和移载带轮均垂直于输送方向,且其在输送平面上的投影均位于相邻的两个辊筒之间的直线上;所述传动带轮和移载带轮上套设有同步带。

7.如权利要求6所述的高速四向进出提升机,其特征在于,所述所述移载带轮具有多个,其沿着辊筒的方向设置在带轮支架上,所述带轮支架具有多个,每个带轮支架上的所有的移载带轮在输送平面上的投影均和一个传动带轮在输送平面上的投影落在同一条直线上。

8.如权利要求6所述的高速四向进出提升机,其特征在于,所述同步带移载模块包括涨紧单元,所述涨紧单元包括开设在带轮支架的端部的调节槽、“U”形的涨紧支架和穿设在涨紧支架的非开口端的涨紧螺栓,所述涨紧支架的开口端设置有移载带轮,所述移载带轮的轴穿设在调节槽内,所述涨紧螺栓的端部抵推在带轮支架上。

9.如权利要求1所述的高速四向进出提升机,其特征在于,所述转弯模块包括输送辊筒和驱动输送辊筒旋转的转弯驱动源;所述转弯框架包括平直的第一框架部、平滑弯折的第二框架部和平直的第三框架部;所述输送辊筒包括靠边辊筒一、转弯辊筒和对接辊筒;多个所述靠边辊筒一相互平行的阵列设置在第一框架部上,所述靠边辊筒的转弯内侧的端部远离第二框架部,转弯外侧的端部靠近第二框架部;多个所述转弯辊筒等距的阵列设置在第二框架部上,所述转弯辊筒呈圆台状,所述转弯辊筒的小直径的端部位于第二框架部的转弯内侧,大直径的端部位于第二框架部的转弯外侧;多个所述对接辊筒相互平行的阵列设置在第三框架部上。

10.如权利要求9所述的高速四向进出提升机,其特征在于,所述转弯模块包括横梁和靠边辊筒二,所述横梁设置在转弯框架上,所述靠边辊筒二的两端分别设置在横梁和第一框架部上,所述靠边辊筒二分别位于阵列的靠边辊筒一的两端。

一种高速四向进出提升机

技术领域

本发明涉及提升机,具体涉及一种高速四向进出提升机。

背景技术

提升机是通过改变势能进行运输的机械设备。常见的提升机,是在输送线上对接一个辊筒组,将物品送到辊筒组上后,由提升机将辊筒组连带着物品提升到目标高度,而后再将物品送出。这种提升机仅具备两个方向的送出能力,使用时不灵活;且因提升速度无法过快、而且提升后需要回到接收物品的位置,在升降之间浪费了大量的时间,提升能力低下,使用成本高。

发明内容

本发明要解决的技术问题是提供一种高速四向进出提升机,其兼具了灵活性和快速性,结构简单使用方便,节省了时间和成本。

为了解决上述技术问题,本发明提供了一种高速四向进出提升机,包括提升模块、同步带移载模块和转弯输送模块;上述提升模块包括提升机架、提升驱动源和吊架,至少两个所述吊架沿提升方向依次滑动设置在提升机架上,所述提升驱动源设置在提升机架上,所述提升驱动源的自由端和吊架之间设置有传动链;所述同步带移载模块包括用于沿原输送方向输送物品的输送机构和沿垂直于原输送方向输送物品的原移载机构,所述输送机构设置在吊架上,所述移载机构设置在输送机构上;所述转弯输送模块包括平滑弯折且逐渐升高的转弯框架,所述转弯框架设置在另外一个吊架上,所述转弯框架上设置输送辊筒。

作为优选的,所述提升机架的上下两端分别设置有提升主动轴和提升从动轴,所述提升主动轴和提升驱动源的自由端连接,所述传动链设置在提升主动轴和提升从动轴之间。

作为优选的,所述提升机架上设置有提升减速机,所述提升减速机连接在提升驱动源和提升主动轴之间。

作为优选的,所述吊架的周圈设置有线形滑块,所述线形滑块滑动设置在提升机架上。

作为优选的,所述提升机架的上下两端均设置有到位传感器。

作为优选的,所述输送机构包括边框和设置在边框上的辊筒,所述边框设置在吊架上,相邻的两个所述辊筒之间留有间隙;所述移载机构包括设置在边框底部的安装托板一,其上设置有升降驱动源,所述升降驱动源的自由端设置有安装托板二;所述安装托板二上设置有移载驱动源、传动轴和带轮支架,所述传动轴和移载驱动源的自由端连接,所述传动轴平行于输送方向,所述传动轴上设置有传动带轮,所述带轮支架上设置有移载带轮,所述传动带轮和移载带轮均垂直于输送方向,且其在输送平面上的投影均位于相邻的两个辊筒之间的直线上;所述传动带轮和移载带轮上套设有同步带。

作为优选的,所述所述移载带轮具有多个,其沿着辊筒的方向设置在带轮支架上,所述带轮支架具有多个,每个带轮支架上的所有的移载带轮在输送平面上的投影均和一个传动带轮在输送平面上的投影落在同一条直线上。

作为优选的,所述同步带移载模块包括涨紧单元,所述涨紧单元包括开设在带轮支架的端部的调节槽、“U”形的涨紧支架和穿设在涨紧支架的非开口端的涨紧螺栓,所述涨紧支架的开口端设置有移载带轮,所述移载带轮的轴穿设在调节槽内,所述涨紧螺栓的端部抵推在带轮支架上。

作为优选的,所述转弯模块包括输送辊筒和驱动输送辊筒旋转的转弯驱动源;所述转弯框架包括平直的第一框架部、平滑弯折的第二框架部和平直的第三框架部;所述输送辊筒包括靠边辊筒一、转弯辊筒和对接辊筒;多个所述靠边辊筒一相互平行的阵列设置在第一框架部上,所述靠边辊筒的转弯内侧的端部远离第二框架部,转弯外侧的端部靠近第二框架部;多个所述转弯辊筒等距的阵列设置在第二框架部上,所述转弯辊筒呈圆台状,所述转弯辊筒的小直径的端部位于第二框架部的转弯内侧,大直径的端部位于第二框架部的转弯外侧;多个所述对接辊筒相互平行的阵列设置在第三框架部上。

作为优选的,所述转弯模块包括横梁和靠边辊筒二,所述横梁设置在转弯框架上,所述靠边辊筒二的两端分别设置在横梁和第一框架部上,所述靠边辊筒二分别位于阵列的靠边辊筒一的两端。

与现有技术相比,本发明的有益效果是:

1、本发明通过设置同步带移载模块,能够使输送的物品沿着四个方向中的任意一个前进或后退,针对小批量的物品输送极为灵活方便。

2、本发明通过设置转弯输送模块,能够快速的改变物品的输送方向,同时使物品得到提升,针对大批量的物品输送和提升的效率极高,节省时间。

3、本发明通过设置提升模块,能够将同步带移载模块或转弯输送模块对接到输送线上,兼具了小批量的灵活性和大批量的快速性,结构简单,成本低。

附图说明

为了更清楚的说明本发明实施例技术中的技术方案,下面将对实施例技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还能够根据这些附图获得其他的附图。

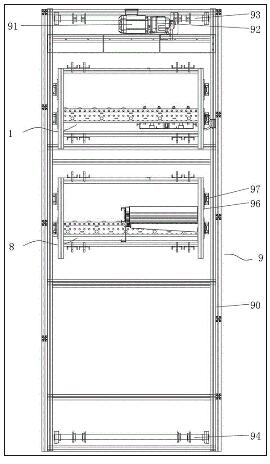

图1为本发明的侧视示意图。

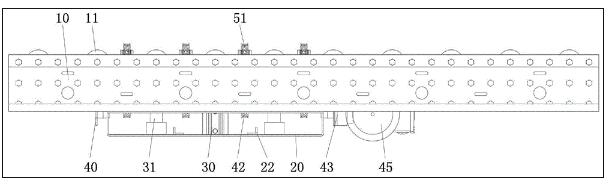

图2为同步带移载模块的结构示意图;

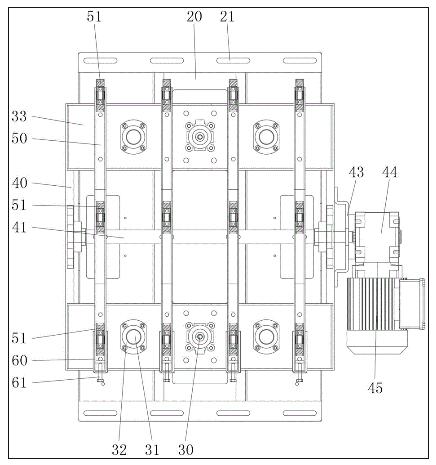

图3为移载机构的俯视示意图;

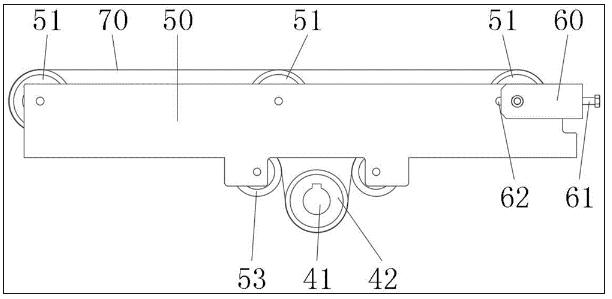

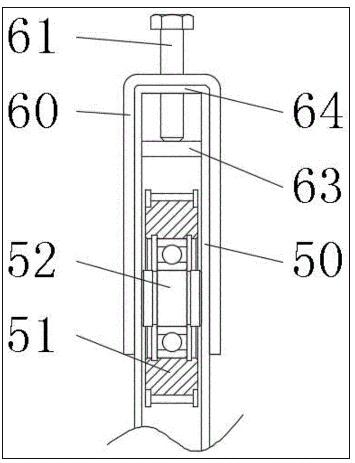

图4为带轮单元的侧视示意图;

图5为涨紧单元的俯视示意图;

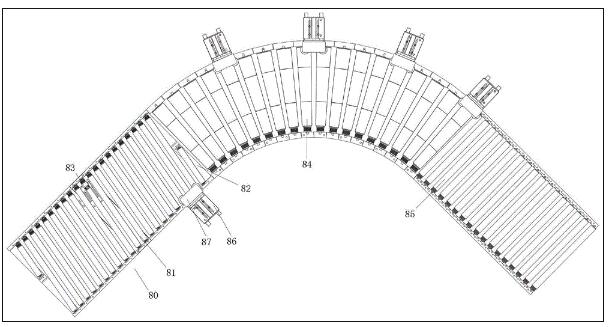

图6为转弯输送机构的俯视示意图;

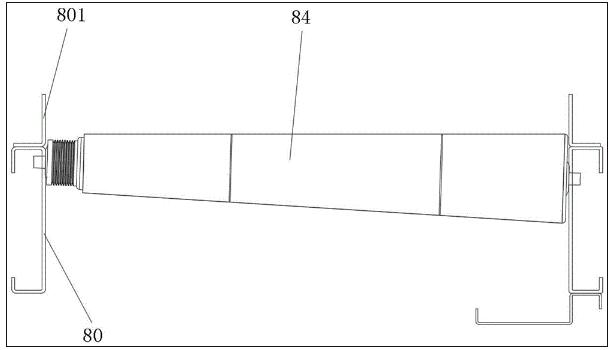

图7为转弯单元的侧视示意图;

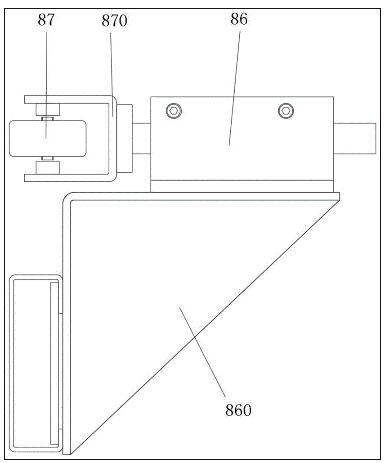

图8为限位单元的侧视示意图。

其中,

1-同步带移载模块;

10-边框,11-辊筒;

20-安装托板一,21-安装孔,22-加强筯;

30-升降驱动源,31-导杆,32-滑块,33-安装托板二;

40-安装托板三,41-传动轴,42-传动带轮,43-安装托板四,44-减速机, 45-移载驱动源;

50-带轮支架,51-移载带轮,52-涨紧轴,53-导向带轮;

60-涨紧支架,61-涨紧螺栓,62-调节槽,63-支座一,64-支座二;

70-同步带;

8-转弯输送模块;

80-转弯框架,801-护板,81-靠边辊筒一,82-靠边辊筒二,820-横梁,83- 转弯驱动源,84-转弯辊筒,85-对接辊筒,86-限位驱动源,860-限位驱动源支架,87-限位轮,870-限位轮支架;

9-提升模块;

90-提升机架,91-提升驱动源,92-提升减速机,93-提升主动轴,94-提升从动轴,95-到位传感器,96-吊架,97-线形滑块。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。同步带轮材质

实施例

参照图1所示,本发明公开了一种高速四向进出提升机,包括提升模块9、同步带移载模块1和转弯输送模块8。

上述提升模块9包括提升机架90、提升驱动源91、提升主动轴93、提升从动轴94和吊架96。

上述提升驱动源91、提升主动轴93和提升从动轴94均设置在提升机架90 上。提升驱动源91的自由端和提升主动轴93连接。提升主动轴93和提升从动轴94分别位于提升机架90的上下两端。提升主动轴93和提升从动轴94之间设置有传动链(图中未示出)。提升驱动源91能够驱动提升主动轴93转动,从而带动传动链转动。同步带轮图纸下载

作为本发明的进一步改进,上述提升机架90上设置有提升减速机92。提升减速机92分别与提升驱动源91的自由端连接和提升主动轴93连接。提升减速机92能够匹配两者之间的转速和扭矩。

上述吊架96滑动设置在提升机架90上。上述传动链固定在吊架96上。传动链在转动时,能够带动吊架96上升或下降,进而完成提升和移载,通用性强,效率高。

具体的,上述吊架96至少具有两个,其沿着提升方向依次设置。吊架96 的周圈设置有线形滑块97。线形滑块97滑动设置在提升机架90上。

作为本发明的进一步改进,上述提升机架90上设置有到位传感器95。所述到位传感器95分别位于提升机架90的上下两端。到位传感器95能够侦测吊架96是否抵达相应的工位。

参照图2~图5所示,上述同步带移载模块1包括输送机构和移载机构。

输送机构:

上述输送机构包括边框10和辊筒11。边框10设置在吊架96上。若干辊筒11设置在边框10上,且辊筒11之间留有间隙。辊筒11能够转动,以输送物品。

移载机构:

上述移载机构包括安装托板一20、升降单元、传动单元、移载单元和涨紧单元。

上述安装托板一20呈“U”形。安装托板一20的顶端开设有安装孔21。安装托板一20通过安装孔21安装在边框10上,且横跨在辊筒11的两端。安装托板一20的底部设置有加强筯22。加强筯22能够增加安装托板一20的结构强度,以承拖重物。

上述升降单元包括升降驱动源30、导杆31、滑块32和安装托板二33。升降驱动源30和导杆31均设置在安装托板一20上。滑块32滑动设置在导杆31 上。安装托板二33固定在滑块32上。升降驱动源30的自由端和安装托板二 33连接。升降驱动源30能够带动安装托板二33上升或下降;导杆31和滑杆 32能够保证安装托板二33升降的稳定性。

作为本发明的进一步改进,上述导杆31和滑块32具有两组,其分别位于升降驱动源30的两侧。其能够进一步的提升安装托板二33的升降稳定性。

作为本发明的进一步改进,上述升降单元具有两个,其分别位于安装托板一20在辊筒11方向上的两端,且每个升降单元内两个的导杆31的连线垂直于辊筒11。以上优化的结构,安装托板二33能够扩展其在输送机构上延伸的长度,适用不同尺寸的物品;同时保证了物品在两个方向上受力均匀,确定移载的稳定性。

上述传动单元包括安装托板三40、传动轴41、传动带轮42、安装托板四 43、减速机44和移载驱动源45。安装托板三40在输送方向上设置在安装托板二33的两端。传动轴41转动设置在安装托板三40上,且平行于输送方向。多个传动带轮42同轴套设在传动轴41上。每个传动带轮42在输送平面上的投影位于一组相邻的两个辊筒11之间。安装托板四43设置在安装托板三40上。减速机44和移载驱动源45设置在安装托板四43上。传动轴41的一端连接在减速机44上。移载驱动源45的自由端连接在减速机44上。移载驱动源45能够带动传动轴41旋转,从而带动所有的传动带轮42同步转动。

上述移载单元包括带轮支架50、移载带轮51和导向带轮53。带轮支架50 设置在安装托板二33上。多个移载带轮51沿着辊筒11的方向设置在带轮支架 50上。移载带轮51的中心轴线与输送方向平行。移载带轮51在输送面上的投影位于相邻的两个辊筒11之间,且与传动带轮42的投影位于同一条直线上。以上优化的结构,能够在垂直于输送方向的方向上移载物品,占用空间极小,且为隐藏式,能够设置在输送机构的任意位置处。

作为本发明的进一步改进,上述导向带轮53具有两个,其均设置在带轮支架50上。导向同步带轮53的中心轴线平行于输送方向。两个导向带轮53分别位于传动带轮42的两侧。导向带轮53最底部的切线落在传动带轮42上。导向带轮 53能够收拢同步带型号70,提高使用的稳定性,同时能够节省空间。

作为本发明的进一步改进,上述移载带轮51内穿设有涨紧轴52。涨紧轴 52设置在带轮支架50上。涨紧轴52能够保证移载带轮51不打滑,以适用较重的物品,且方便更换。

作为本发明的进一步改进,上述移载单元具有多个,每个移载单元中的移载带轮51在输送平面上的投影均和一个传动带轮42在输送平面上的投影落在同一条直线上。其能够适用不同尺寸的物品,输送平稳,工作可靠。

作为本发明的进一步改进,上述移载单元具四个。

上述涨紧单元包括涨紧支架60、涨紧螺栓61、调节槽62和支座一63。调节槽62开设在带轮支架50的一端。调节槽62的中心轴线平行于输送平面,且垂直于输送方向。涨紧支架60呈“U”形,其开口端包夹在带轮支架50上。涨紧支架60的开口端设置有移载带轮51。移载带轮51的轴穿过调节槽62。涨紧支架60的非开口端穿设有涨紧螺栓61。支座一63设置在带轮支架50上,且平行于涨紧支架60的非开口端。涨紧螺栓61的端部抵推在支座一63上。以上优化的结构,能够调整最远的两个移载带轮51的距离,从而改变同步带70 的涨紧程度,保证机构的稳定工作。

作为本发明的进一步改进,上述带轮支架50上设置有支座二64。支座二 64平行于支座一63。涨紧螺栓61依次穿过涨紧支架60和支座二64,并抵推在支座一63上。支座二64能够保证涨紧支架60不发生旋转。

作为本发明的进一步改进,每个上述带轮支架50上均有三个移载带轮51,其分别位于辊筒11的两端及中部。其能够以最少的移载带轮51的数目,实现物品的移载。

上述同步带70套设在传动带轮42和移载带轮51上。同步带传动70用于移载物品。

参照图6~图8所示,上述转弯输送模块8包括转弯框架80、靠边单元、转弯单元、对接单元、限位单元和转弯驱动源83。

上述转弯框架80设置在吊架96上。转弯框架80包括依次连接的平直的第一框架部、平滑弯折的第二框架部和平直的第三框架部。转弯框架80自第一框架部到第三框架部依次升高。第一框架部和第二框架部能够接续在输送线上。

上述转弯框架80的两边设置有护板801。护板801能够避免输送的物品脱落。

上述靠边单元包括靠边辊筒一81、靠边辊筒二82和横梁820。

上述靠边辊筒一81具有多个,其相互平行的阵列设置在第一框架部上。靠边辊筒一81的转弯内侧的端部远离第二框架部,转弯外侧的端部靠近第二框架部。靠边辊筒一81在同步转动时,能够使物品向着转弯内侧边靠拢,以增加转弯时的离心力方向上的空间,使物品在不触碰护板的情况下高速速转弯,避免物品脱落,提高了输送效率。

上述横梁820设置在转弯框架80下方。上述靠边辊筒二82的两端分别设置在横梁820和转弯框架80上。靠边辊筒二82分别位于阵列的靠边辊筒一81 的两端。靠边辊筒二82能够填补因靠边辊筒一81歪斜造成的输送平面的缝隙,避免物品在输送过程中卡顿或掉落,确保输送过程的顺畅性。

上述转弯单元包括转弯辊筒84。转弯辊筒84呈圆台状。多个转弯辊筒84 等距的阵列设置在第二框架部上。转弯辊筒84的小直径的端部位于第二框架部的转弯内侧,大直径的端部位于第二框架部的转弯外侧。转弯辊筒84在同步旋转时,其内侧周面的线速度慢,外侧周面的线速度快,从而实现物品的转弯,结构简单,维护方便。

作为本发明的进一步改进,上述转弯辊筒84所确立的输送面与水平面平行。其在输送物品时,不用考虑不同的物品、不同速度的离心力的不同,使其通用性更强,输送更加平稳。

上述对接单元包括对接辊筒85。多个对接辊筒85相互平行的阵列设置在第三框架部上。对接辊筒85能够将转弯后的物品重新输送到输送线上。

上述限位单元包括限位驱动源86、限位驱动源支架860、限位轮87和限位轮支架870。

上述限位驱动源支架860设置在转弯框架80上。上述限位驱动源86设置在限位驱动源支架860上。限位驱动源86的自由端的运动轨迹垂直于输送方向。限位驱动源86能够改变限位轮87伸入输送轨道的长度,从而改变输送轨道内物品的通行宽度,以精确控制物品的走位。限位驱动源86可以是气缸。

上述限位轮支架870设置在限位驱动源86的自由端。上述限位轮87设置在限位轮支架870上。限位轮87的中心轴线垂直于输送平面。限位轮87能够将物品限制在输送轨道上,避免物品碰撞边缘,损坏物品或设备。

作为本发明的进一步改进,每个上述限位轮支架870上均并排设置有两个限位轮87。其防护长度长,安装维护方便,不会出现多个限位轮87时难以调整排列角度,以契合转弯角度。

作为本发明的进一步改进,上述限位单元设置在第一框架部的内侧和第二框架部的外侧。其对于碰撞机率较大的区域形成了重点防护,所需个数少,效果好。

上述转弯驱动源83设置在转弯框架80上。转弯驱动源83的自由端和靠边辊筒一81、靠边辊筒二82、转弯辊筒84和对接辊筒85连接,其能够驱动各辊筒同步转动。转弯驱动源83可以是电机。

工作原理:

四面进出工位:

提升驱动源91驱动同步带型号移载模块1对接到输送线上。物品被输送到辊筒 11上,辊筒11同向旋转,输送物品;当物品需要直接通过时,辊筒11持续旋转,将物品直接送回输送线;当物品需要沿垂直于输送方向输送时,在物品在抵达移载机构上方时辊筒11停止旋转,升降驱动源30带动安装托板二33上升,从而使移载带轮51向上伸出输送平面;移载带轮51在伸出后,将物品托起,使物品脱离辊筒11;移载驱动源45带动传动轴41旋转,所有的传动带轮42 同步旋转,同时带动所有的同步带70同步旋转,实现物品在垂直方向上的稳定移载。

快速转弯输送工位:

提升驱动源91驱动转弯输送模块8对接到输送线上。物品从输送线输送到靠边单元上,靠边辊筒一81在输送物品的同时,使物品向着转弯内侧靠近;物品在被输送到转弯辊筒84上后,由转弯辊筒84改变物品的输送方向;而后物品被输送到对接辊筒85上,对接辊筒85将物品送回输送线上,完成转弯和提升。

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理能够在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖点相一致的最宽的范围。

Copyright © 宁波鄞州盖奇同步带轮有限公司 2007-2022 All Rights Reserved.

电话:4006-574-123/0574-27834692 传真:0574-27834691

地址:浙江省宁波市鄞州区姜山镇蔡郎桥村姜南路39-2 E-Mail:sales@belt-pulley.com

浙ICP备09102982号 盖奇公司网络部提供技术支持

电话:4006-574-123/0574-27834692 传真:0574-27834691

地址:浙江省宁波市鄞州区姜山镇蔡郎桥村姜南路39-2 E-Mail:sales@belt-pulley.com

浙ICP备09102982号 盖奇公司网络部提供技术支持