一、 同步带传动

同步带传动早在1900年已有人研究并多次提出专利,但其实用化却是在二次世界大战以后。由于同步带是一种兼有链、齿轮、三角胶带优点的传动零件,随着二次大战后工业的发展而得到重视,于1940年由美国尤尼罗尔(Unirayal)橡胶公司首先加以开发。1946年辛加公司把同步带用于缝纫机针和缠线管的同步传动上,取得显著效益,并被逐渐引用到其他机械传动上。同步带传动的开发和应用,至今仅60余年,但在各方面已取得迅速进展。

(一)分类

1.按用途分

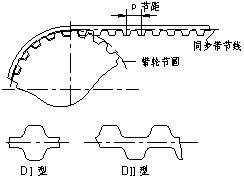

(1) 一般工业用同步带传动 即梯形齿同步带传动(图6-1)。它主要用于中、小功率的同步带传动,如各种仪器、计算机、轻工机械中均采用这种同步带传动。

(2) 高转矩同步带传动 又称HTD带(High Torque Drive)或STPD带传动(Super Torque Positive Drive)。由于其齿形呈圆弧状(图6-2),在我国通称为圆弧齿同步带传动。它主要用于重型机械的传动中,如运输机械(飞机、汽车)、石油机械和机床、发电机等的传动。

(4) 特殊用途的同步带传动 即为适应特殊工作环境制造的同步带。

2. 按规格制度分

(1) 模数制 同步带主要参数是模数m(与齿轮相同),根据不同的模数数值来确定带的型号及结构参数。在60年代该种规格制度曾应用于日、意、苏等国,后随国际交流的需要,各国同步带规格制度逐渐统一到节距制。目前仅前苏联及东欧各国仍采用模数制。

|

|

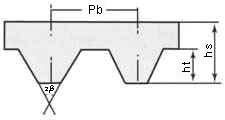

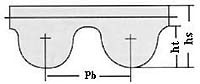

图6-2 同步带截面形状

Pb—节距 ht—齿厚 hs—带厚

(2) 节距制 即同步带的主要参数是带齿节距,按节距大小不同,相应带、轮有不同的结构尺寸。该种规格制度目前被列为国际标准。

由于节距制来源于英、美,其计量单位为英制或经换算的公制单位。

(3) DIN米制节距 DIN米制节距是德国同步带传动国家标准制定的规格制度。其主要参数为齿节距,但标准节距数值不同于ISO节距制,计量单位为公制。在我国,由于德国进口设备较多,故DIN米制节距同步带在我国也有应用。

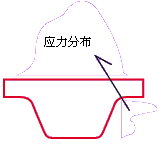

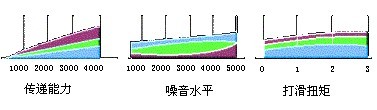

随着人们对齿形应力分布的解析,开发出了传递功率更大的圆弧齿同步带(图6-3b),紧接着人们根据渐开线的展成运动,又开发出了与渐开线相近似的多圆弧齿形,使带齿和带轮能更好的啮合(图6-3c),使得同步带传动啮合性能和传动性能得到进一步优化,且传动变得更平稳、同步带精确、噪音更小。三种齿形传递能力、噪音水平、打滑扭矩的比较如图6-4。

|

|

|

|

| a—梯形齿同步带 | b—圆弧齿同步带 | c—近似渐开线齿 |

图6-3 同步带齿形的变迁

1.工作时无滑动,有准确的传动比

同步带传动是一种啮合传动,虽然同步带是弹性体,但由于其中承受负载的承载绳具

有在拉力作用下不伸长的特性,故能保持带节距不变,使带与轮齿槽能正确啮合,实现无滑差的同步传动,获得精确的传动比。

2.传动效率高,节能效果好

由于同步带作无滑动的同步传动,故有较高的传动效率,一般可达0.98。它与三角带传动相比,有明显的节能效果。

3.传动比范围大,结构紧凑

同步带传动的传动比一般可达到l0左右,而且在大传动比情况下,其结构比三角带传动紧凑。因为同步带传动是啮合传动,其带轮直径比依靠摩擦力来传递动力的三角带带轮要小得多,此外由于同步带不需要大的张紧力,使带轮轴和轴承的尺寸都可减小。所以与三角带传动相比,在同样的传动比下,同步带传动具有较紧凑的结构。

4.维护保养方便,运转费用低

由于同步带中承载绳采用伸长率很小的玻璃纤维、钢丝等材料制成,故在运转过程中带伸长很小,不需要像三角带、链传动等需经常调整张紧力。此外,同步带在运转中也不需要任何润滑,所以维护保养很方便,运转费用比三角带、链、齿轮要低得多。

5.恶劣环境条件下仍能正常工作

尽管同步带传动与其它传动相比有以上优点,但它对安装时的中心距要求等方面极其严格,同时制造工艺复杂、制造成本高。

(三) 同步带的结构和尺寸规格

1.同步带结构

如图6-5所示,同步带一般由承载绳、带齿、带背和包布层组成。

工业用同步带带轮及截面形状如图6-6、图6-7所示。

图6-5 同步带结构

1—带背 2—承载绳 3—带齿 4—包布带

图6-6 常用同步带轮结构

|

a)RPP同步带 |

b)梯形齿同步带 |

c)圆弧齿同步带 |

|

d)梯形齿双面同步带 |

e)圆弧齿双面同步带 |

f)交错双面齿同步带 |

图6-7 常用同步带结构

2.同步带规格型号

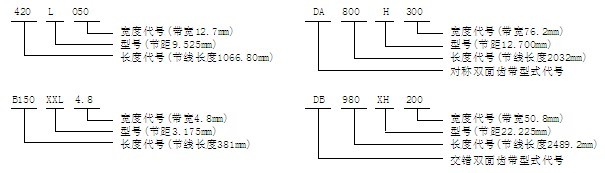

根据国标GB/T11616-1989、GB/T11362-1989,我国同步带型号及标记方法分别如表6-1和图6-8所示。

(四)同步带的设计计算

1.失效形式和计算准则

同步带传动主要失效形式有:

(1) 承载绳断裂 原因是带型号过小和小带轮直径过小等。

表6-1 同步带型号

|

型 号

|

名 称

|

节 距

|

|

|

mm

|

in

|

||

|

MXL(Minima Extra Light)

XXL(Extra Extra Light)

XL(Extra Light)

L(Light)

H(Heavy)

XH(Extra Heavy)

XXH(Double Extra Heavy)

|

最轻型

超轻型

特轻型

轻 型

重 型

特重型

最重型

|

2.032

3.175

5.080

9.525

12.700

22.225

31.750

|

0.08

0.125(1/8)

0.200(1/4)

0.375(3/8)

0.5(1/2)

0.875(7/8)

1.25

|

(a) (b)

图6-8 同步带标记举例

(a) 单面齿同步带标记 (b) 双面齿同步带标记

(3) 带齿的磨损 原因是带齿与轮齿的啮合干涉、带的张紧力过大等。

(4) 其他失效方式 带和带轮的制造安装误差引起的带轮棱边磨损、带与带轮的节距差值太大和啮合齿数过少引起的带齿剪切破坏、同步带背的龟裂、承载绳抽出和包布层脱落等。

在正常的工作条件下,同步带传动的设计准则是在不打滑的条件下,保证同步带的抗拉强度。在灰尘杂质较多的条件下,则应保证带齿的一定耐磨性。

2.同步带传动的设计计算步骤

设计同步带传动的已知条件为:

Pm 需要传递的名义功率;

n1、n2 主从动轮的转速或传动比;

传动部件的用途、工作环境和安装位置等。

根据以上条件,按以下步骤进行设计计算,详细设计过程请参照相关手册。

(1) 确定带的设计功率;

(2) 选择带型和节距;

(3) 确定带轮齿数和节圆直径;

(4) 确定同步带的节线长度、齿数及传动中心距;

(5) 校验同步带和小带轮的啮合齿数;

(6) 确定实际所需同步带宽度;

(7) 带的工作能力验算。

电话:4006-574-123/0574-27834692 传真:0574-27834691

地址:浙江省宁波市鄞州区姜山镇蔡郎桥村姜南路39-2 E-Mail:sales@belt-pulley.com

浙ICP备09102982号 盖奇公司网络部提供技术支持 浙公网安备33021202003319号