产品搜索

当前位置:首页->一种同步带张紧力调节装置和机器人同步带传动机构

一种同步带张紧力调节装置和机器人同步带传动机构

【申请公布号:CN112555367A;申请权利人:伯朗特机器人股份有限公司;发明设计人:丁伟; 杨医华; 蔡国庆; 周文;】

摘要:

一种同步带张紧力调整装置,包括调节螺钉、用于安装所述调节螺钉的支撑架、一侧板面被所述调节螺钉末端顶住的弹簧顶板、依次穿过所述支撑架和所述弹簧顶板的导杆以及套设在所述导杆上的弹簧;所述弹簧位于所述弹簧顶板远离所述调节螺钉一侧的板面上,且所述弹簧顶板位于所述弹簧与所述支撑架之间。此外,本发明提供一种使用所述同步带张紧力调整装置的机器人同步带传动机构。与现有技术相比较,本发明的同步带张紧力调整装置和机器人同步带传动机构通过调节螺钉压向弹簧顶板并调节弹簧的压缩量,由弹簧的弹力控制与之平衡的张紧力的大小,实现一步到位的同步带张紧力大小调整,无需反复拆卸零部件,提高工作效率的同时,减少零部件的损坏。

主权项:

1.一种同步带张紧力调整装置,其特征在于:包括调节螺钉、用于安装所述调节螺钉的支撑架、一侧板面被所述调节螺钉末端顶住的弹簧顶板、依次穿过所述支撑架和所述弹簧顶板的导杆以及套设在所述导杆上的弹簧;所述弹簧位于所述弹簧顶板远离所述调节螺钉一侧的板面上,且所述弹簧顶板位于所述弹簧与所述支撑架之间。

要求:

1.一种同步带张紧力调整装置,其特征在于:包括调节螺钉、用于安装所述调节螺钉的支撑架、一侧板面被所述调节螺钉末端顶住的弹簧顶板、依次穿过所述支撑架和所述弹簧顶板的导杆以及套设在所述导杆上的弹簧;所述弹簧位于所述弹簧顶板远离所述调节螺钉一侧的板面上,且所述弹簧顶板位于所述弹簧与所述支撑架之间。

2.根据权利要求1所述的同步带张紧力调整装置,其特征在于:所述调节螺钉与所述支撑架螺纹连接。

3.根据权利要求1所述的同步带张紧力调整装置,其特征在于:所述调节螺钉的轴线垂直于所述弹簧顶板的板面;所述导杆的轴线与所述调节螺钉的轴线平行。

4.根据权利要求3所述的同步带张紧力调整装置,其特征在于:所述导杆数量为1个,所述调节螺钉数量为两个以上。

5.根据权利要求4所述的同步带张紧力调整装置,其特征在于:沿垂直于所述弹簧顶板板面方向投影,所述调节螺钉以所述导杆的轴心为圆心的圆周方向均匀分布。

6.根据权利要求3所述的同步带张紧力调整装置,其特征在于:所述导杆数量为两个以上,所述调节螺钉数量为1个。

7.根据权利要求6所述的同步带张紧力调整装置,其特征在于:沿垂直于所述弹簧顶板板面方向投影,所述导杆以所述调节螺钉的轴心为圆心的圆周方向均匀分布,且各个导杆上均套设有所述弹簧。

8.一种机器人同步带传动机构,其特征在于:包括主动齿轮、轴线与所述主动齿轮轴线平行的从动齿轮、套设在所述主动齿轮与所述从动齿轮之间的同步带以及同步带张紧力调节装置;所述同步带张紧力调节装置位于所述主动齿轮与所述从动齿轮之间,包括调节螺钉、用于安装所述调节螺钉的支撑架、一侧板面被所述调节螺钉末端顶住的弹簧顶板、依次穿过所述支撑架和所述弹簧顶板的导杆以及套设在所述导杆上的弹簧;所述弹簧位于所述弹簧顶板远离所述调节螺钉一侧的板面上,且所述弹簧顶板位于所述弹簧与所述支撑架之间;沿所述主动齿轮轴线方向投影,所述导杆的轴线平行于所述主动齿轮与所述从动齿轮的中心连线,且随所述主动齿轮或所述从动齿轮移动;所述弹簧位于所述弹簧顶板与所述主动齿轮或所述从动齿轮之间。

9.根据权利要求8所述的机器人同步带传动机构,其特征在于:还包括用于安装所述主动齿轮的主动齿轮安装座;所述导杆与所述主动齿轮安装座螺纹连接,且所述弹簧位于所述弹簧顶板与所述主动齿轮安装座之间。

10.根据权利要求8所述的机器人同步带传动机构,其特征在于:所述导杆的轴线与所述调节螺钉的轴线平行。

一种同步带张紧力调节装置和机器人同步带传动机构

技术领域

本发明涉及机器人技术领域,特别是涉及一种同步带张紧力调节装置和机器人同步带传动机构。

背景技术

在现今社会中,机器人因能提供较大的力矩输出同时能灵活实现各种动作而应用于各行各业。传动的平稳性、精确性以及效率性影响着机器人的性能。由于同步带具有传动比准确、对轴作用力小、传动平稳以及结构紧凑等优点,因而经常作为传动零部件而在机器人中使用。

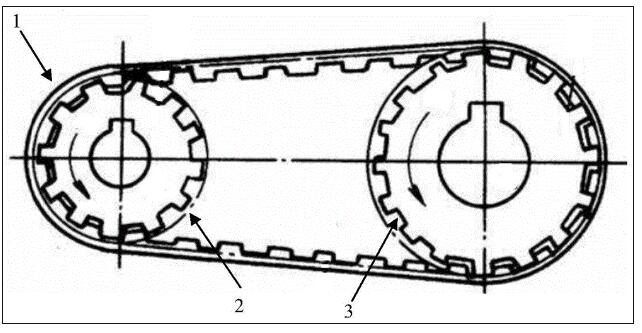

请参阅图1,常见的同步带传动机构包括内周表面设有等间距带齿的同步带1、轴线相互平行的主动齿轮2与从动齿轮3。所述同步带1为环形皮带且连接在所述主动齿轮2与所述从动齿轮3之间。使用时,所述同步带1的带齿分别与所述主动齿轮2、所述从动齿轮3的齿槽相互啮合以进行传动。

由此可见,同步带传动具有皮带传动、链传动齿轮传动各自优点。而影响同步带失效或损坏的主要因素是同步带的张紧力大小。如果张紧力不足,则同步带与齿轮之间的摩擦力也会出现不足够的情况,随之发生打滑的情况,从而增大同步带的磨损,让其失去传送载荷的能力而出现失效或损坏;如果张紧力过大,则同步带所承受的张力也过大,变形严重,从而减低同步带的使用寿命,加快其损坏。因此同步带的张紧力影响传动精度以及同步带的使用寿命,在使用同步带前需要对其张紧力进行调整。此外,同步带在使用一段时间后,也会出现因使用疲劳而变长、变松而导致张紧力变小的现象,因此在使用一段时间后,也应对同步带的张紧力重新进行调整。

在现有技术中,同步带的安装与调整包括以下步骤:

步骤S1:调整所述主动齿轮2和所述从动齿轮3中心距离,使得安装中心距离小于实际工作中心距离。

步骤S2:所述同步带1套设到所述主动齿轮2和所述从动齿轮3后,将所述主动齿轮2和所述从动齿轮3中心距离调整为实际工作中心距离。

步骤S3:用张紧力测量仪测量所述同步带1的张紧力,并判断是否在公差范围内;若不是,则拆卸所述同步带1并重复步骤S1与S2以调整所述主动齿轮2和所述从动齿轮3实际工作中心距离,直到所检测的同步带1张紧力大小在公差范围内。

从上述同步带安装与调整过程可以看出,由于张紧力受多种综合因素影响,需要反复装拆才能使得张紧力达到所需数值,特别是对于已完成组装并正在投入使用中的同步带而言,进行预紧力调整时更需要拆除多个零部件才能完成调整,因此工作效率低。而且反复装拆容易造成零部件的损坏。

发明内容

基于此,本发明的目的在于,提供一种无需反复拆卸同步带的同步带张紧力调整装置。

本发明采取的技术方案如下:

一种同步带张紧力调整装置,包括调节螺钉、用于安装所述调节螺钉的支撑架、一侧板面被所述调节螺钉末端顶住的弹簧顶板、依次穿过所述支撑架和所述弹簧顶板的导杆以及套设在所述导杆上的弹簧;所述弹簧位于所述弹簧顶板远离所述调节螺钉一侧的板面上,且所述弹簧顶板位于所述弹簧与所述支撑架之间。

与现有技术相比较,本发明的同步带张紧力调整装置通过调节螺钉压向弹簧顶板并调节弹簧的压缩量,由弹簧的弹力控制与之平衡的张紧力的大小,实现一步到位的同步带张紧力大小调整,无需反复拆卸零部件,提高工作效率的同时,减少零部件的损坏。

进一步,所述调节螺钉与所述支撑架螺纹连接。通过转动调节螺钉即可控制调节弹簧的压缩量,结构简单,便于操作。

进一步,所述调节螺钉的轴线垂直于所述弹簧顶板的板面;所述导杆的轴线与所述调节螺钉的轴线平行。所述调节螺钉的轴线垂直于所述弹簧顶板的板面时,转动调节螺钉的进给量即为弹簧的压缩量,操作简单。

进一步,所述导杆数量为1个,所述调节螺钉数量为两个以上。

进一步,沿垂直于所述弹簧顶板板面方向投影,所述调节螺钉以所述导杆的轴心为圆心的圆周方向均匀分布。均匀分布的调节螺钉均匀弹簧顶板上受力,保证弹簧压缩均匀。

进一步,所述导杆数量为两个以上,所述调节螺钉数量为1个。

进一步,沿垂直于所述弹簧顶板板面方向投影,所述导杆以所述调节螺钉的轴心为圆心的圆周方向均匀分布,且各个导杆上均套设有所述弹簧。多个均匀分布的弹簧加大弹簧的弹力,能实现较大的张紧力的调整。

此外,本发明还提供一种调节张紧力时无需反复拆卸同步带的机器人同步带传动机构,其技术方案如下:

一种机器人同步带传动机构,包括主动齿轮、轴线与所述主动齿轮的轴线平行的从动齿轮、套设在所述主动齿轮与所述从动齿轮之间的同步带以及同步带张紧力调节装置;所述同步带张紧力调节装置所述主动齿轮与所述从动齿轮之间,包括调节螺钉、用于安装所述调节螺钉的支撑架、一侧板面被所述调节螺钉末端顶住的弹簧顶板、依次穿过所述支撑架和所述弹簧顶板的导杆以及套设在所述导杆上的弹簧;所述弹簧位于所述弹簧顶板远离所述调节螺钉一侧的板面上,且所述弹簧顶板位于所述弹簧与所述支撑架之间;沿所述主动齿轮轴线方向投影,所述导杆的轴线平行于所述主动齿轮与所述从动齿轮的中心连线,且随所述主动齿轮或所述从动齿轮移动;所述弹簧位于所述弹簧顶板与所述主动齿轮或所述从动齿轮之间,且位于所述主动齿轮与所述从动齿轮之间。

与现有技术相比较,本发明的机器人同步带传动机构通过调节螺钉压向弹簧顶板并调节弹簧的压缩量,由弹簧的弹力控制与之平衡的同步带张紧力的大小,实现一步到位的同步带张紧力大小调整,无需反复拆卸零部件,提高工作效率的同时,减少零部件的损坏。

进一步,还包括用于安装所述主动齿轮的主动齿轮安装座;所述导杆与所述主动齿轮安装座螺纹连接,且所述弹簧位于所述弹簧顶板与所述主动齿轮安装座之间。弹簧推动主动齿轮安装座并间接调整主动齿轮与从动齿轮以实现同步带张紧力的调整。

进一步,所述导杆的轴线与所述调节螺钉的轴线平行。轴线相互导杆与调节螺钉便于调整。

为了更好地理解和实施,下面结合附图详细说明本发明。

附图说明

图1为现有技术中的同步带传动结构示意图;

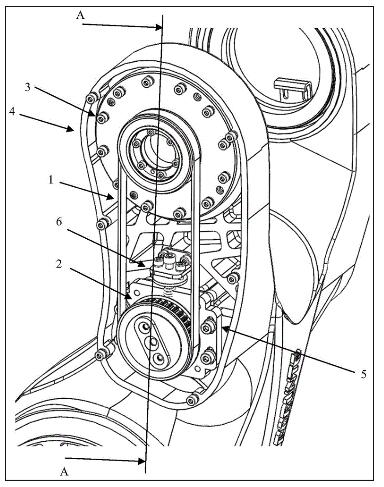

图2为本发明中机器人同步带传动机构的结构示意图;

图3为本发明沿图2中线A-A剖视的投影图;

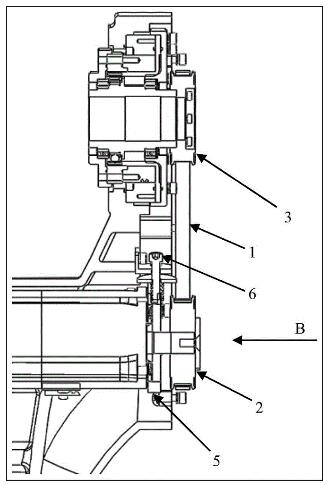

图4为本发明中机器人同步带传动机构沿图3的B方向投影的局部正视图;

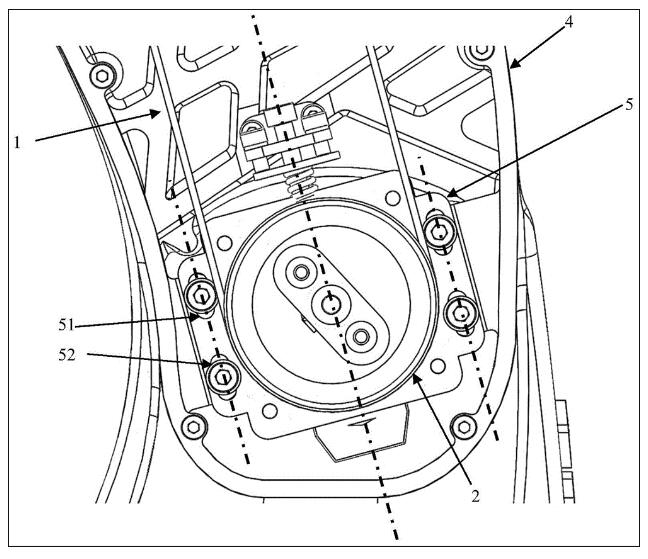

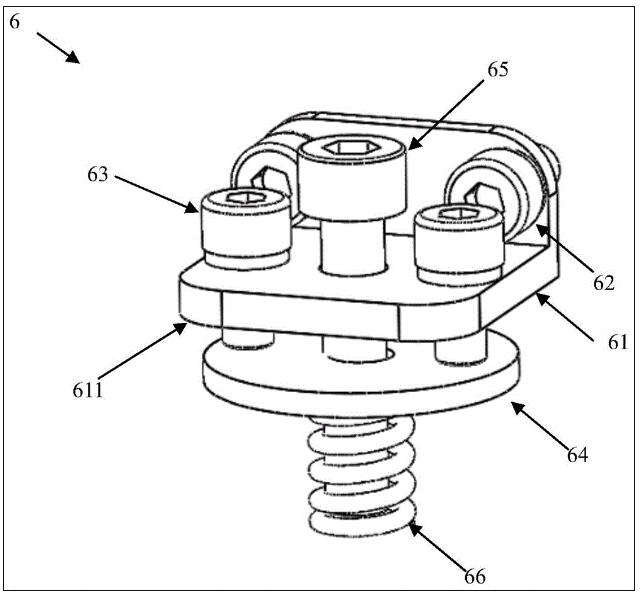

图5为本发明中同步带张紧力调整装置的结构示意图;

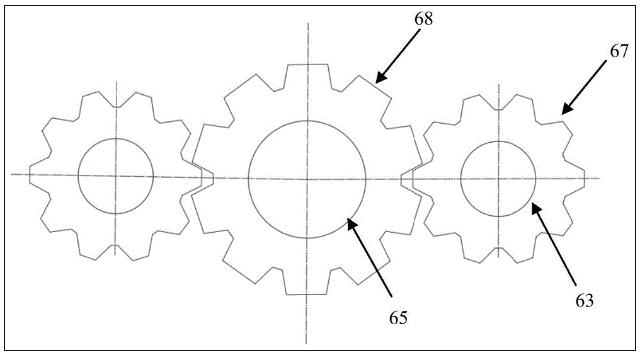

图6为本发明一个实施例中沿垂直于弹簧顶板的板面方向的局部投影图。

具体实施方式

请结合参阅图2与图3,本发明的同步带张紧力调整装置设置在机器人关节内的同步带传动机构中,该机器人同步带传动机构包括壳体4、与电机(图未示)连接的主动齿轮2、安装在所述壳体4的内底面上的从动齿轮3、套设在所述主动齿轮2和所述从动齿轮3之间的同步带1、主动齿轮安装座5以及安装在所述壳体4内的同步带张紧力调整装置6。所述主动齿轮2和所述从动齿轮3的轴线平行且均与所述壳体4的内底面垂直,所述同步带张紧力调整装置6位于所述主动齿轮2和所述从动齿轮3之间。所述主动齿轮安装座5固定在所述壳体4的内底面上,且沿所述主动齿轮2的轴线方向投影,所述壳体4可沿平行于所述主动齿轮2和所述从动齿轮3的轴心连线方向相对于所述壳体4滑动。请参阅图4,在本实施例中,所述主动齿轮安装座5设有四个轴线平行于所述主动齿轮2轴线的腰形通孔51。沿平行于所述主动齿轮2轴线方向投影,以所述主动齿轮2和所述从动齿轮3的轴心连线为对称轴,每侧各设有两个腰形通孔51,所述腰形通孔51的两圆心连线与所述主动齿轮2和所述从动齿轮3的轴心连线平行。固定螺钉52穿过所述腰形通孔51且与所述壳体4螺纹连接从而将所述主动齿轮安装座5压紧在所述壳体4的内底面上以进行固定。调整所述主动齿轮安装座5位置时,松开所述固定螺钉52,所述主动齿轮安装座5相对于所述固定螺钉52以及所述壳体4滑动到所需位置后,再拧紧所述固定螺钉52即可将所述主动齿轮安装座5固定。所述主动齿轮2与所述电机均安装在所述主动齿轮安装座5上并随之移动,通过调整所述主动齿轮安装座5在所述壳体4上的位置从而调整所述主动齿轮2和所述从动齿轮3的中心距离,实现对所述同步带1的张紧力进行调整。所述同步带张紧力调整装置6设置在所述壳体4内并与所述主动齿轮安装座5连接。根据所需张紧力,所述同步带张紧力调整装置6推动所述主动齿轮安装座5到合适的位置。此外,还可以设置用于安装所述从动齿轮3的安装座,并通过所述同步带张紧力调节装置6推动所述从动齿轮3安装座的方式,又或是所述同步带张紧力调节装置6直接推动所述主动齿轮2或是所述从动齿轮3的方式调节所述主动齿轮2和所述从动齿轮3的中心距离,由于结构与本实施例类似,此处不在重复描述。

具体地,请参阅图5,所述同步带张紧力调整装置6包括固设在所述壳体4内底面的支撑架61、用于固定所述支撑架61的安装螺钉62、设置在所述支撑架61上的调节螺钉63、一侧板面被所述调节螺钉63末端顶住的弹簧顶板64、随所述主动齿轮2或所述从动齿轮3移动的导杆65以及套设在所述导杆65上的弹簧66。所述弹簧66与所述弹簧顶板64远离所述调节螺钉63一侧的板面相接;优选地,所述弹簧66的轴线与所述导杆65轴线重合。在本实施例中,所述导杆65与所述主动齿轮安装座5螺纹连接,沿平行与所述主动齿轮2轴线的方向投影,所述导杆65的轴线平行于所述主动齿轮2与所述从动齿轮3的轴心连线。所述弹簧66位于所述主动齿轮安装座5与所述弹簧顶板64之间,所述弹簧顶板64位于所述支撑架61与所述主动齿轮安装座5之间。所述支撑架61设有板面平行于所述主动齿轮2轴线方向的安装板611。沿所述主动齿轮2轴线方向投影,所述安装板611板面与所述主动齿轮2和所述从动齿轮3的轴心连线相垂直。优选地,所述弹簧顶板64的板面与所述安装板611板面相互平行;进一步,所述调节螺钉63的轴线垂直于所述安装板611板面以及所述弹簧顶板64板面,并与所述安装板611螺纹连接,所述调节螺钉63设有螺纹的螺杆末端顶住所述弹簧顶板64。所述导杆65依次穿过所述支撑架61的安装板611与所述弹簧顶板64后再与所述主动齿轮安装座5固定连接,所述导杆65可相对于所述支撑架61以及所述弹簧顶板64沿其轴线方向移动;优选地,所述导杆65与所述主动齿轮安装座5螺纹连接。进一步,所述导杆65的轴线与所述调节螺钉63的轴线相互平行。进一步,为使所述调节螺钉63推向所述弹簧顶板64时,所述弹簧顶板64上的作用力均匀,在一个实施例中,所述调节螺钉63数量为两个以上,所述导杆65为一个,所述弹簧顶板64为圆板;沿所述主动齿轮2轴线方向投影,所述导杆65的轴线与所述主动齿轮2和所述从动齿轮3的轴心连线重合;沿垂直于所述弹簧顶板64板面方向投影,所述导杆65的轴心位于所述弹簧顶板64的中心,所述调节螺钉63沿所述弹簧顶板64中心为圆心的圆周方向均匀分布。在另外一个实施例中,为调整较大的张紧力,所述导杆65以及所述弹簧66为两个以上,所述调节螺钉63数量为一个,所述弹簧顶板64为圆板;沿所述主动齿轮2轴线方向投影,各导杆65的轴线平行于所述主动齿轮2与所述从动齿轮3的中心连线且均与所述主动齿轮安装座5连接;沿垂直于所述弹簧顶板64板面方向投影,所述调节螺钉63的轴心位于所述弹簧顶板64的中心,所述导杆65沿所述弹簧顶板64中心为圆心的圆周方向均匀分布,每个导杆65上均套设有一个以上的弹簧66。请参阅图6,进一步,在另外一个实施例中,为使所述弹簧66上受到均匀的压力,调节所述调节螺钉63的进给量时,所述导杆65的轴线保持垂直于所述弹簧顶板64板面,所述同步带张紧力调整装置6还包括分别固设在所述调节螺钉63远离所述弹簧顶板64一端的第一调整齿轮67以及套设在所述导杆65杆体上的第二调整齿轮68,所述第二调整齿轮68位于所述支撑架61的安装板611上并与所述第一调整齿轮67啮合,且所述第二调整齿轮68可相对于所述导杆65的杆体转动。所述第一调整齿轮67与所述第二调整齿轮68的轴线相互平行且均垂直于所述弹簧顶板64板面。调节时,转动其中一个调节螺钉63,固设在所述调节螺钉63上的第一调整齿轮67随之转动,带动与之啮合的第二调整齿轮68转动,从而带动其他与所述第二调整齿轮68啮合的第一调整齿轮67转动,使得多个调节螺钉63以相同的圈数转动,并以同向、大小相等的进给量推动所述弹簧顶板64,因而所述弹簧顶板64板面保持与所述导杆65轴线相垂直。此外,多个调节螺钉63沿所述弹簧顶板64中心为圆心的圆周方向均匀分布时,在圆周方向上,各个调节螺钉63螺纹方向设置为与其相邻的其他调节螺钉63的螺纹方向相反,并使得固设在所述调节螺钉63上的第一调整齿轮67与固设在与其相邻的调节螺钉63上的第一调整齿轮67相互啮合,同样能实现以同向、大小相等的进给量推动所述弹簧顶板64移动的效果。

基于上述同步带张紧力调整装置的结构,通过本实施例对同步带张紧力调整过程进行说明。

步骤S10:将所述同步带1套设在所述主动齿轮2和所述从动齿轮3上。

步骤S20:松开固定所述主动齿轮安装座5的固定螺钉52,使所述主动齿轮安装座5可相对于所述壳体4滑动。在所述同步带1的作用下,沿所述主动齿轮2轴线方向投影,所述主动齿轮安装座5沿所述主动齿轮2与所述从动齿轮3的轴心连线方向滑动至所述同步带1张紧力最小的位置,此时所述同步带1上的张紧力为0。

步骤S30:将所述支撑架61固定到所述壳体4上,所述导杆65依次穿过所述支撑架61、弹簧顶板64以及所述弹簧66,并使所述弹簧66的两端分别与所述弹簧顶板64以及所述主动齿轮安装座5相接触。此时由于所述弹簧顶板64没有压住所述弹簧66,因此所述弹簧66处于自然状态,所述弹簧66的弹力为0。

步骤S40:将所述调节螺钉63拧入所述支撑架61,并使其末端顶向所述弹簧顶板64的板面。

步骤S50:根据胡克定律计算所述调节螺钉63的进给量。其公式如下:

其中:z0—所述调节螺钉63进给量;

b1—所述弹簧66的长度误差,由弹簧类型决定;

b2—所述同步带1的长度误差,由同步带类型决定;

b3—所述从动齿轮3安装位置误差,设计定值;

F—所述同步带1的张紧力,根据需要设定;

k—所述弹簧66的弹性系数

n—所述弹簧66的数量。

从上面公式可以看出,所述同步带1张紧力F与所述弹簧66的压缩量成正比,即所述同步带1张紧力F与所述调节螺钉63的进给量z0成正比。

步骤S60:根据步骤S50计算所得的压缩量z0拧动所述调节螺钉63并推动所述弹簧顶板64压向所述弹簧66使得所述弹簧的压缩量为z0。在所述主动齿轮安装座5上受到由所述弹簧66产生并平行于所述主动齿轮2与所述从动齿轮3轴心连线的弹力、以及由所述同步带1产生并平行于所述主动齿轮2与所述从动齿轮3轴心连线的张紧力,根据力的平衡原理,所述同步带1上的张紧力等于所述弹簧66的弹力且方向相反。

步骤S70:所述弹簧的压缩量保持为z0且稳定后,拧紧所述固定螺钉52以固定所述主动齿轮安装座5。

步骤S80:使用张紧力测量仪测量所述同步带1的张紧力,检测调整所得的张紧力是否符合要求。

此外,运行一段时间后,再次使用张紧力测量仪测量所述同步带1的张紧力并重复上述步骤进行调整。

与现有技术相比较,本发明的同步带张紧力调整装置以及机器人同步带传动机构能通过力平衡原理,实现一步到位的同步带张紧力大小调整,无需反复拆卸零部件,提高工作效率的同时,减少零部件的损坏。而且拧动螺钉调节弹簧压缩量的方式简单,易于操作。此外,配合不同数量的调节螺钉和导杆,能使得受力均匀,并实现较大的张紧力的调整。

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

Copyright © 宁波鄞州盖奇同步带轮有限公司 2007-2022 All Rights Reserved.

电话:4006-574-123/0574-27834692 传真:0574-27834691

地址:浙江省宁波市鄞州区姜山镇蔡郎桥村姜南路39-2 E-Mail:sales@belt-pulley.com

浙ICP备09102982号 盖奇公司网络部提供技术支持 浙公网安备33021202003319号

电话:4006-574-123/0574-27834692 传真:0574-27834691

地址:浙江省宁波市鄞州区姜山镇蔡郎桥村姜南路39-2 E-Mail:sales@belt-pulley.com

浙ICP备09102982号 盖奇公司网络部提供技术支持 浙公网安备33021202003319号