郭柏炎 编译

该文研究了同步带和V 型多楔带的失效状况。通过胶带运动的复合过程, 结合不同股数的绳芯材料、 带的机械性能和失效分析, 有效地给出了一个清晰连贯的胶带如何工作和失效的画面。

关键词: 同步带, V 型多楔带, 失效, 寿命, 模型

1. 简介

传动带已从原有接头的皮革带, 发展到今天的平带、 V 带、 V 型多楔带和同步带。它可应用于各个方面, 如印刷机、 洗衣机、内燃机和面粉磨机等等。传动带已经能够在高温中传动高力矩, 它可在许多方面取代齿轮和链轮。

2. 同步带

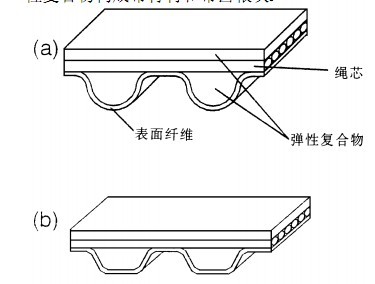

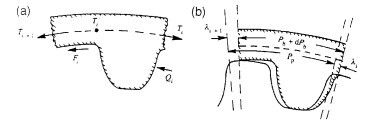

同步带通过带齿形的工作面与齿形带轮的齿槽啮合而传动, 也即通过带齿在带轮间的摩擦来传动力矩。 同步带基本结构如图1 所示。 图1 (a)是当前最普通的同步带, 带齿呈圆弧形即圆弧齿同步带; 图1 (b)是梯形齿,即梯形齿同步带, 一种老式的齿形, 现在大多数已被圆弧形齿同步带所代替。胶带有三个主要组成部分: 螺旋缠绕玻璃纤维绳芯, 它作强力层。聚酰胺纤维(或其它纤维)履盖在带齿上部, 与带轮互相接触时, 它能起耐磨损和增强带齿作用。 弹性复合物构成带背材和带齿根块。

(a)圆弧形齿同步带 (b)梯形齿同步带

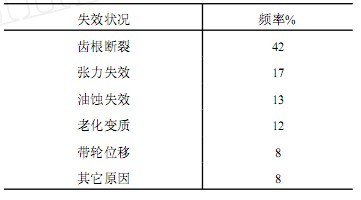

A 胶带失效

胶带失效是指胶带失去同步传动功率的能力, 或是胶带产生噪声, 以致不能使用。下面依次考察这些情况产生的原因。1. 胶带机械性失效——英国汽车协会原材料实验室发现, 大量的引擎问题是由于凸轮轴上同步带失效而造成的。把这些同步带失效及与之有联系的情况进行归类, 并把它们出现的频率列在表1 中。

表 1 同步带失效的状况

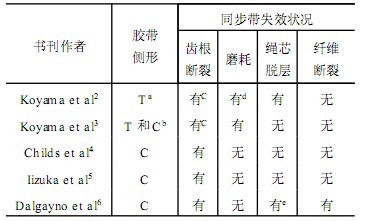

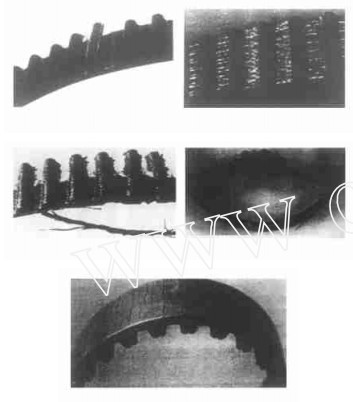

从表中可见同步带失效的状况有齿根断裂、 磨耗、 绳芯失效和纤维分裂。表2 总结了在什么文章中介绍了什么样的失效状况。图2 显示了每种失效的同步带样品。

比较表 1 和表 2 可注意到, 带轮位移和油蚀失效可以考虑是系统失效问题, 而非胶带本身失效。因此, 它们在表2 中不统计。而带磨耗是不能作为严重失效状况出现在表 1 中的, 而两表中都出现的问题则必须予以重视。不能等到胶带工作到出现严重失效状态时, 才按规定要求替换它们。

从两表中可清楚地发现: 齿根断裂是胶带普遍的失效状况。本文提出同步带失效产生的二种机理, 认为先是齿根面上纤维疲劳并断裂,紧接着是齿弹性复合物断裂的快速蔓延, 使整个弹性复合物——绳芯界面脱离, 带齿不再能承受负荷, 胶带也不能再传递功率了。

表 2 从实验室寿命测试观察到的同步带失效状况

(a) 齿根断裂 (b) 磨耗 (c) 绳芯脱层

(d) 纤维分裂 (e) 带背龟裂

图 2 同步带失效状况

Kido et al7指出这种机理经常由于纤维的磨损而加速发生, 残留的纤维材料承受着负荷。L izuka5报告也描述了上述二种机理。 第二个机理产生齿根断裂, 它最初出现在纱线中的绳芯界面上。 断裂起初是从这个区域蔓延, 首先进入齿的弹性复合物, 然后到齿根的表面纤维。L izuka 观察到这第二种机理是在大约 5 牛顿的力矩下进行胶带寿命测试中发生的, 在试验中观察到, 在实施更高力矩时, 表面纤维就产生疲劳, 当胶带圆弧齿啮合在皮带轮上时, 纱线界面发生的初断裂与啮合处的同步带最大程度弯曲有关。

有大量关于机械问题产生带绳芯的失效机理的报道。 认为这些胶带处在太高的张力下, 以致绳芯不能支持负载。 M u rakam i和W atanabe9指出局部的绳芯弯曲将引起芯间的脱粘, 造成内部单丝纤维磨损和降低绳芯拉伸强度, 最终导致绳芯失效。Dalgarno et al6通过在胶带边上绳芯的脱粘来观察带的失效, 即当胶带边上脱粘的绳芯陷入带和带轮之间时就会导致绳芯失效。胶带张力失效的潜在来源是带背部胶层的龟裂。如图2 (e)所示。这种情况的失效起源于胶带背部胶层的龟裂, 这是由弹性复合物老化所致。 龟裂可扩展到胶带整个背部, 然后裂缝蔓延到绳芯暴露出来的程度, 紧跟着是胶带拉伸强度失效。

当带齿和表面纤维从胶带芯上分离时, 就会发生纤维分裂失效。 这可看作粘合强度失效。虽然这种失效状况可以与齿根断裂联系在一起, 但是L izuka观察到起源是从绳芯失效而发展成的。磨耗造成胶带失效是因为齿形变化到那种不能承受负载要求的程度。

有兴趣的事, 胶带内的粘合强度是造成这种类型失效的根本原因。 但是纤维疲劳(经常被磨损) , 自身磨耗和弹性复合物失效是与粘合强度无关的。

2. 噪声产生的机理——同步带产生的噪声有五个基本来源: 带与带轮之间的碰撞、 带条振动、 当带齿啮合在轮槽上时, 空气流过同步轮间产生的噪声、 带与带轮的摩擦和同步带轮本身的振动。 所有实验研究证明: 带和同步轮间的碰撞是同步带产生噪声的主要噪声源。调换带齿对减少冲击噪声不会有什么效果。它是由胶带表面与轮槽端间的冲击而产生的。冲击噪声的冲击频率会激起胶带的振动, 增加胶带带面和带轮的碰撞速率, 结果是增加噪声值。 因为胶带振动将产生一个高强度的空气流噪声。与冲击噪声和胶带振动噪声比较, 胶带和轮间的摩擦噪声与空气流动噪声通常可看作次要的噪声源。

B . 胶带运行分析

胶带运行不是齿啮合机械模型、 胶带运行有限元模型, 就是胶带振动模型。

1. 齿啮合机械模型——大多数胶带运行的机械模型取胶带节距上启始点的负荷平衡,通常包含带张力、 齿负载和轮带间的摩擦, 以及胶带在齿啮合开始和结束时的紧边张力和松边张力, 反之也然。如图3 (a)所示。要考虑邻近带齿的一致性, 通常齿的变形将增加带齿的偏歪,造成在轮带间节距长的差异和在张力下胶带伸长的差异。图 3 (b)显示了这种情况, 齿的负载和齿的偏歪通常也与齿的韧性有联系, 韧性反映了带齿的抗偏歪性。带的伸长与张力通常也与其延伸韧性有关。 带齿的韧性、 带的延伸韧性和轮带间的摩擦系数结合在一起决定了带的性能, 并考虑轮带的啮合程度, 产生一个平衡系统。 然后就能得出一个胶带张力、 齿负载以及齿在轮带接触点附近位置处的偏差数据。

(a) 负载平衡 (b) 相容性

模型所要求的带性能, 如带韧性通常通过胶带的张力计来测定。齿韧性数据一般用单独的一个齿对一个轮槽或部分轮槽的负载试验所测定, 虽然 P lay et al20也通过同样的方法对多个齿负载研究齿的韧性。但轮带间的摩擦系数用带在平钢板上的滑动测定。也可将带挂在具有带齿的平面鼓轮上, 使带与轮接触, 使用不同的张力拉动胶带, 直到带在轮上滑动。 摩擦系数值的范围在0. 2~ 0. 4 之间。

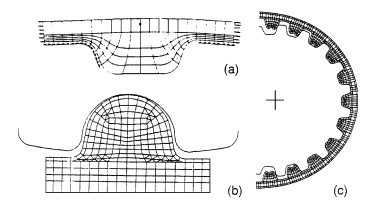

(a) Gerbert, 197816 (b) Da lgarno, 1991 (c) Moo re 1997

上述模型通常在另二个方面缺少描述, 即部分嵌入和动态时的情况。带齿从非嵌入状态到全嵌入状态进入辊轮, 离开时情况正好相反,上面仅讲述了齿全嵌入状态时特征。在部分嵌入状态下, 带齿特征模型已由Koyam a et al22、Kago tan i et al23和Ch ilds24进行著书研究。 这些模型研究了嵌入过程中的运动分析, 检验了部分嵌入过程中轮带间的界面作用。

轮带互相影响的动态特性模型首先是, 随胶带特性和几何形状改变, 胶带负载呈周期的变化, 或是带轮的离心。 负载的周期性升高是通过 “多边形效应” 产生的。 它从带齿节线升起, 不延着轮齿节园, 或由两轮齿节园间的切线所限定的轨迹升高。该效应的运动学模型由P lay27建立, 也是部分嵌入啮合的重要理论依据。 这些效应不管是否有动态力矩传动都会引起带上的动态负载。动态力距的效应由 Karo lev 和Go ld28建立模型, 采用上述全嵌入啮合分析获得力距数据, 来改变啮合周期。

2. 有限元模型——首次提出轮带间相互影响的有限元模型是Gerber t et al16。这种 2D模型是一个带齿, 在带齿节距端, 对带芯施加不同的张力, 使带上产生静态负载。见图4 (a)。通过施加到带轮边中心节上的应力和重复过程产生的摩擦, 来建立带轮与带节距互相作用的模型。绳芯和弹性复合物都分别按线性弹性材料元素建模型, 但这模型不包括表面纤维。M u2rakam i 和W atanabe9也介绍了一个带齿节距的静态模型。在全带齿节距结构内, 弹性复合物, 表面纤维和绳芯都是作为独立线性弹性体材料元素建模的。轮的相互作用是通过带齿中心节的边界条件建模的。该边界条件通常代表了轮带间的相互作用, 可以在啮合期间从轮带相互作用的运动分析中推导出模型。Dal garnoet al29使用的一个带齿的模型见图 4 (b) , 此时,带轮具有刚性表面, 能与带齿相互啮合, 将静态张力施加在带齿节距端, 导入齿负载。 在这种情况下, 弹性复合物材料模型是门尼——里夫展开式。Moo re32和ch ida et al32研究轮带全角度包绕的互相作用的静态2D 模型。 见图4 (c)。 二人都考虑了带的三个材料元素和刚性表面的带轮。Kido et al 7.33介绍了一个静态二轮有限元模型(轮是刚性表面)和一条在 2D 上的整条胶带。 虽然在处理胶带时, 表面纤维不能清楚地模拟, 但是可模拟弹性纤维层及与绳芯复合在一起的弹性纤维层。

材料性能的叙述对于有限元分析的成功是关键性的问题。 最通常要考虑的是弹性复合物、纤维和绳芯作独立的线性弹性材料元素, 它们组成了复合胶带。

弹性复合体和纤维的应力——应变行为也是研究的领域。分析的目的是研究齿的负载和偏歪, 不需详细的材料描述, 而需要实际检查一个齿根表面纤维的应变。一般来说,Dal garnoet al29书中提到纤维性能的测试是很重要的, 胶带必须在与实际情况同样的时间和温度循环中测试。齿啮合分析已在前章中讨论过了。轮带间的摩擦系数测量方法一般是不报道的。但是在齿啮合分析中引用的值在0. 2~ 0. 4 范围内。

3. 振动模型——同步带振动行为的模型集中在二个区域, 横向振动和纵向振动。Kaiseret al13书中的模型是将带在同步轮间的带跨当作绳索的自然频率来研究带跨的横向振动。 W atan2abe et al34也用了绳索理论作对横向振动频率和放大模型进行研究的起点。M iguno et al35Mon terno t et al36介绍了胶带纵向振动模型。他们把胶带系统分解为弹性、 质量和阻尼体积, 并以此研究这些模型的发展, 并能将带的动态张力与带在凸轮和其它带轮上的动态效应合在一起进行研究。Mon ter no t et al36将动态胶带模型与齿啮合模型连接在一起, 并对带纵向振动对带齿负荷和带齿偏移的影响进行研究。

在这二种不同方法中, 弹性和阻尼系数的研究是相似的。M iguno et al 测试的是胶带包缠在辊轮上的负载作用。Mon terno t et al则是从单个齿的总效应以及胶带跨度韧性出发, 研究了球型弹性和阻尼系数。

C. 胶带性能评估

1. 胶带寿命——有些著作已经证实某些参数是与带寿命有直接的关系, 可通过一个线性仪表记录带寿命与参数间的关系。Koyam aet al37研究了不同齿节距与带寿命间的关系。 发现选择齿节距不同的齿形可使齿产生平坦的负载分配, 可能获得最大带寿命, 最佳齿节距不同值是在带齿节距长度比轮齿节距长小的地方,失效模式是齿的剪切和磨损。M u ra Kam i 和W atanabe9在研究中最先关心的是绳芯失效。他介绍了绳芯表面应力与带寿命间的关系。Ch ilds et al4研究齿负载与因齿根断裂影响带寿命之间的关系。他的结论是从带轮上进入——出去的齿负载对带寿命是一个重要的有效参数。但是它与在齿负载和带寿命因驱动和被驱动失效之间的联系是不相同的。Dalgarno 用了同样探讨的方法, 就是不通过齿的偏歪问题上来决定带寿命。结果表明具有不同的弹性复合物层, 但有同样纤维的胶带, 它们的齿偏歪和带寿命间的关系是相同的。 Dalgarno et al结合胶带热老化效应的研究, 检查了纤维分裂和绳芯分层失效。发现因齿偏歪和带寿命而造成得胶带失效与齿根断裂之间没有什么联系。作者的结论是降低齿顶端偏歪的程度将延长胶带的寿命。

Ch ilds et al24介绍的第一篇文章是检查包括部分啮合而产生的带失效。研究了有效应变齿偏歪和弯曲的测定, 以及它们与齿根断裂失效而降低带寿命之间的关系。该失效不管是否是驱动还是被驱动都是相同的。Kido et al7用有限元技术检测了带的失效。研究了带齿工作时的摩擦和带寿命间的关系。 在这种情况下, 带寿命是因磨损而失效的。Iizuka et al38用胶带的曲率作为带寿命指标值, 研究了带曲率与带寿命间的关系。虽然驱动与被驱动失效的关系是不相同的, 但著者的观点是二种测试法: 有效应变和带曲率, 可能它们之间有内在联系。 并认为齿变形的测定对评估齿根龟裂的失效是非常有效的手段。 变形测试, 齿偏歪和面纤维应变之间的直接联系已在Dalgarno et al29书中表明。纤维应变将使纤维疲劳以及齿根断裂。Dalgarnoet al6和。Iizuka et al38著作中建议, 齿变形测试可能是最有效的评估粘合型失效的方法。可用磨耗机通过磨损来评估带失效, 然后制定出带寿命评估图。 齿根失效原因见本章节2. A. 1, 但必须排除弹性复合物的断裂。

2. 噪声——Kaiser et al13和Koyam a et al3介绍了胶带产生噪声的详细原因。 广义地说, 噪声值随带速成线性增长。但是另外一些额外的噪声, 是在一定的速度下由带侧向振动激发而产生的。Kaiser et al13和W atanabe et al34的模型能被用来预测可能产生的激发频率。

D 胶带结构设计

实质上, 这么多年来只有二种方法可以改善同步带的性质, 首先通过改变或改良胶带的几何形状, 第二种方法是改善带的原材料。

1. 几何形状——在最近二十年内最有意义的带形状改变, 是从梯形齿形带变为圆弧形齿形带, Koyam a et al3,M u rakam i 和W atan2abe9P lay et al20和U ch ida et al32认为圆弧齿形使胶带处于最佳的负载分配状态。圆弧齿同步带的同步带传动精度 高于梯形齿同步带;通常研究表明在啮合期间轮带间的干扰最小。P lay et al也进行了参数分析, 来研究不同部分的带齿——轮槽的几何形状对齿负载的影响。他们的结论是对齿负载影响的最大参数是: 齿节距不同, 带齿节距长、 带轮半径和从带表面区域到绳芯中央的距离。 Ch ilds et al24也引用了节线长差异作为一个重要参数, 它的增加似乎要降低带的寿命。

Koyam a et al15和W atanabe et al34经实践和理论研究, 证实带的密度变化对噪声会产生不同的效果。结论是胶带密度变化将有效地降低带横向振动的激发作用。与轮带结构有联系的, 如用桶形, 锥形或椭园形的轮可在更大的频率范围内使用。U eda et al39制成螺旋齿形的胶带。以此降低噪声, 提高带寿命。结果是只有带的张力和绳芯拉抻扭力被正确控制, 而它对提高胶带寿命作用很小。

2. 胶带原材料——为研究带原材料性能,首先需要知道胶带要求什么性能。如果带齿的变形要减至最小, 那么齿的刚性要高, 以保证在负载下带齿偏歪小。 胶带延伸刚性也应当高, 而高的带延伸刚性将降低齿节差值范围, 这样胶带可在辊轮上均匀滚园。Dalgarno et al40检查了胶带和原材料性能间的关系, 结论是胶带的延伸刚性是由加强绳芯的刚性决定的。弹性复合物和表面纤维对胶带齿刚性起了明显的作用。通常, 温度效应和动态负载也是重要因素,当考虑胶带采用何种材料时。这二种因素也要考虑在内。 A be et al42注意到由于热的产生对绳芯造成的滞后效应, 将会使胶带的温度比环境温度高出30 ° C。

在大多数出版研究胶带原材料的文章, 关注的是弹性复合物以及复合物能否在更高的温用的氢化丁腈橡胶替代之前, 几乎所有的同步带都选择氯丁胶为弹性复合物材料。由于烷基氯磺化聚乙烯因其高温特性也被应用, 乙烯丙烯酸共聚弹性体也被应用于同步带。

对于弹性体性能造成的带失效, 建议将动态储存模量和耐断裂作为同步带弹性复合物最重要的二个特性。 要使齿的变形最小, 齿的刚性应尽可能高。 带齿的负载时的速率, 即动态齿刚性的测量是重要的。老化效应意味着齿刚性在整个带寿命期内正常增加, 最小的变形将造成在整个带寿命期内齿平均刚性为最高。这也就是意味为避免齿变形相关的失效。在整个带寿命期内, 弹性复合物的平均动态储存模量应仅可能的高。 在另一种失效模形发生之前, 应建立平均动态储存模量, 此值在实践中有限制。 在本章节 2. A. 1 讨论胶带寿命测试研究时认为该限制可以消除。建议使用芳纶浆加强弹性复合物, 可达到高弹性复合模量。 弹性复合物另一个经常提到的性能就是耐油性。因油的关系造成失效如表 1 所示, 它建议在汽车上用耐油性胶带。

书中讲述了表面纤维与绳芯在带应用中的要求是较特殊的。通常高的带延伸刚性要求高的绳芯刚性。

玻璃纤维是最普通的绳芯材料, 这是仅有的可替代芳纶绳芯的材料。虽然它在粘合和尺寸稳定性上有一定的缺陷。但是表面纤维特性的重要性在于它的刚性, 对带齿刚性起分布作用, 因此, 这刚性应尽可能高。耐疲劳性也应尽可能高, 以避免齿根断裂失效。 摩擦性能将确定轮带间的摩擦。 尼龙是唯一用作面纤维的材料。虽然不同韧性将增加胶带不同的性能, 但是越是高韧性的纤维通常提供了更好的使用性能。由于老化效应, 表面纤维的性能在整个带寿命期间是会变化的。 既然不考虑老化效应, 带的绳芯性能在整个带寿命期内也会发生变化。【待续】

电话:4006-574-123/0574-27834692 传真:0574-27834691

地址:浙江省宁波市鄞州区姜山镇蔡郎桥村姜南路39-2 E-Mail:sales@belt-pulley.com

浙ICP备09102982号 盖奇公司网络部提供技术支持