产品搜索

当前位置:首页->具备主被动变径能力的履带式管道及阀门检测机器人

具备主被动变径能力的履带式管道及阀门检测机器人

【申请公布号: CN116834860A;申请权利人:芜湖柔创科技有限公司; 长三角哈特机器人产业技术研究院;发明设计人: 张大鹏; 郑正; 廖圆; 赵建文;】

摘要:

本发明涉及一种具备主被动变径能力的履带式管道及阀门检测机器人,其解决了现有用于管道检测的机器人设置三个步进电机分别驱动三组履带导致机器人整机质量较大,整机体积较大,线缆繁多,对于内壁凹凸起伏、截面形状多变,内径尺寸变化的管道适应性较差的技术问题,其支撑基座、履带运行驱动电机、蜗杆、第一同步带轮、第二同步带轮、第三同步带轮、第四同步带轮、第一斜杆、第二斜杆、第一连杆、第一履带、第二履带、第三履带、第三斜杆、第四斜杆、第二连杆、第五同步带轮、第六同步带轮、第七同步带轮、第八同步带轮、第五斜杆、第六斜杆、第三连杆、主动变形驱动装置。本发明广泛用于管道、阀门、罐型容器探测和维修。

主权项:

1.一种具备主被动变径能力的履带式管道及阀门检测机器人,其特征在于,包括支撑基座、履带运行驱动电机、蜗杆、支撑套、第一同步带轮、第二同步带轮、第三同步带轮、第四同步带轮、第一螺栓、第二螺栓、第一斜杆、第二斜杆、第一连杆、第一履带、第一左扭簧、第一右扭簧、第二履带、第三斜杆、第四斜杆、第二连杆、第五同步带轮、第六同步带轮、第七同步带轮、第八同步带轮、第三螺栓、第四螺栓、第二左扭簧、第二右扭簧、第三履带、第五斜杆、第六斜杆、第三连杆、第九同步带轮、第十同步带轮、第十一同步带轮、第十二同步带轮、第五螺栓、第六螺栓、第三左扭簧、第三右扭簧、主动变形驱动装置;所述履带运行驱动电机与支撑基座连接,所述蜗杆的一端与履带运行驱动电机的输出轴连接,所述支撑套通过螺栓与支撑基座固定连接,所述蜗杆的另一端套在支撑套上;所述支撑基座设有第一斜杆连接部、第二斜杆连接部、第三斜杆连接部、第四斜杆连接部、第五斜杆连接部和第六斜杆连接部,支撑基座的后端设有电机连接孔,支撑基座的中部设有蜗杆容纳腔;所述第一斜杆连接部的前部设有第一台阶,所述第二斜杆连接部的前部设有第一台阶;所述第三斜杆连接部的前部设有第一台阶,所述第四斜杆连接部的前部设有第一台阶,所述第五斜杆连接部的前部设有第一台阶,所述第六斜杆连接部的前部设有第一台阶;所述第一螺栓连接于第一斜杆连接部和第二斜杆连接部之间,第一螺栓的中部通过第一衬套连接有第一轴承,所述第一同步带轮与第一轴承连接;所述第二螺栓连接于第一斜杆连接部和第二斜杆连接部之间,所述第二螺栓的中部通过第二衬套连接有第二轴承,所述第二同步带轮与第二轴承连接;所述第一斜杆的一端与第一螺栓转动连接,所述第二斜杆的一端与第二螺栓转动连接,所述第三同步带轮与第一斜杆的另一端转动连接,所述第四同步带轮与第二斜杆的另一端转动连接;所述第一连杆的一端与第一斜杆转动连接,第一连杆的另一端与第二斜杆转动连接;所述第一斜杆、第二斜杆、第一连杆、第一斜杆连接部形成平行四边形;所述第一履带套在第一同步带轮、第二同步带轮、第三同步带轮、第四同步带轮上;所述第一左扭簧套在第一螺栓上,第一左扭簧的第一扭臂抵靠在第一斜杆的第一台阶上,第一左扭簧的第二扭臂抵靠在第一斜杆连接部的前部的第一台阶上,第一左扭簧位于第一斜杆的左侧;所述第一右扭簧套在第一螺栓上,第一右扭簧的第一扭臂抵靠在第一斜杆的第二台阶上,第一右扭簧的第二扭臂抵靠在第二斜杆连接部前部的第一台阶上,第一右扭簧位于第一斜杆的右侧;所述蜗杆位于支撑基座的蜗杆容纳腔中,所述第一履带外侧面设有若干个齿,所述蜗杆与第一履带外侧面的齿啮合;所述第三螺栓连接于第三斜杆连接部和第四斜杆连接部之间,所述第三螺栓的中部通过第三衬套连接有第三轴承,所述第五同步带轮与第三轴承连接;所述第四螺栓连接于第三斜杆连接部和第四斜杆连接部之间,所述第四螺栓的中部通过第四衬套连接有第四轴承,所述第六同步带轮与第四轴承连接;所述第三斜杆的一端与第三螺栓转动连接,所述第四斜杆的一端与第四螺栓转动连接,所述第七同步带轮与第三斜杆的另一端转动连接,所述第八同步带轮与第四斜杆的另一端转动连接;所述第二连杆的一端与第三斜杆转动连接,第二连杆的另一端与第四斜杆转动连接;所述第三斜杆、第四斜杆、第二连杆、第三斜杆连接部形成平行四边形;所述第二履带套在第五同步带轮、第六同步带轮、第七同步带轮、第八同步带轮上;所述第二左扭簧套在第三螺栓上,第二左扭簧的第一扭臂抵靠在第三斜杆的第一台阶上,第二左扭簧的第二扭臂抵靠在第四斜杆连接部前部的第一台阶上,第二左扭簧位于第三斜杆的左侧;所述第二右扭簧套在第三螺栓上,第二右扭簧的第一扭臂抵靠在第三斜杆的第二台阶上,第二右扭簧的第二扭臂抵靠在第三斜杆连接部前部的第一台阶上,第二右扭簧位于第三斜杆的右侧;所述第二履带的外侧面设有若干个齿,所述蜗杆与第二履带外侧面的齿啮合;所述第五螺栓连接于第五斜杆连接部和第六斜杆连接部之间,所述第五螺栓的中部通过第五衬套连接有第五轴承,所述第九同步带轮与第五轴承连接;所述第六螺栓连接于第五斜杆连接部和第六斜杆连接部之间,所述第六螺栓的中部通过第六衬套连接有第六轴承,所述第十同步带轮与第六轴承连接;所述第五斜杆的一端与第五螺栓转动连接,所述第六斜杆的一端与第六螺栓转动连接,所述第十一同步带轮与第五斜杆的另一端转动连接,所述第十二同步带轮与第六斜杆的另一端转动连接,所述第三连杆的一端与第五斜杆转动连接,第三连杆的另一端与第六斜杆转动连接;所述第五斜杆、第六斜杆、第三连杆、第五斜杆连接部形成平行四边形;所述第三履带套在第九同步带轮、第十同步带轮、第十一同步带轮、第十二同步带轮上;所述第三左扭簧套在第五螺栓上,第三左扭簧的第一扭臂抵靠在第五斜杆的第一台阶上,第三左扭簧的第二扭臂抵靠在第六斜杆连接部的前部的第一台阶上,第三左扭簧位于第五斜杆的左侧;所述第三右扭簧套在第五螺栓上,第三右扭簧的第一扭臂抵靠在第五斜杆的第二台阶上,第三右扭簧的第二扭臂抵靠在第五斜杆连接部的前部的第一台阶上,第三右扭簧位于第五斜杆的右侧;所述第三履带的外侧面设有若干个齿,所述蜗杆与第三履带外侧面的齿啮合;所述主动变形驱动装置包括尾座、主动变形驱动电机、后部蜗杆、蜗轮一、蜗轮连接座一、蜗轮轴一、绕线圆柱固定座一、第一绕线圆柱、第二绕线圆柱、第一螺钉、绕线柱架一、第一绕线柱、第一拉线、蜗轮二、蜗轮连接座二、蜗轮轴二、绕线圆柱固定座二、第三绕线圆柱、第四绕线圆柱、第二螺钉、绕线柱架二、第二绕线柱、第二拉线、蜗轮三、蜗轮连接座三、蜗轮轴三、绕线圆柱固定座三、第五绕线圆柱、第六绕线圆柱、第三螺钉、绕线柱架三、第三绕线柱和第三拉线;所述尾座与支撑基座的后端固定连接,所述主动变形驱动电机与尾座固定连接,所述后部蜗杆与主动变形驱动电机的输出轴连接,所述蜗轮连接座一与尾座固定连接,所述蜗轮轴一与蜗轮连接座一转动连接,所述蜗轮一与蜗轮轴一固定连接,所述蜗轮一与后部蜗杆啮合,所述绕线圆柱固定座一固定连接在尾座上,第一绕线圆柱、第二绕线圆柱分别固定连接于绕线圆柱固定座一和尾座之间,所述第一螺钉与尾座固定连接,所述绕线柱架一与第二斜杆固定连接,所述第一绕线柱与绕线柱架一固定连接;所述第一拉线的一端固定在蜗轮轴一上,第一拉线先绕过第一绕线圆柱再绕过第二绕线圆柱,然后再绕过第一绕线柱,最后将第一拉线的另一端固定在第一螺钉上;所述蜗轮连接座二与尾座固定连接,所述蜗轮轴二与蜗轮连接座二转动连接,所述蜗轮二与蜗轮轴二固定连接,所述蜗轮二与后部蜗杆啮合,所述绕线圆柱固定座二固定连接在尾座上,所述第三绕线圆柱、第四绕线圆柱分别固定连接于绕线圆柱固定座二和尾座之间,所述第二螺钉与尾座固定连接,所述绕线柱架二与第四斜杆固定连接,所述第二绕线柱与绕线柱架二固定连接;所述第二拉线的一端固定在蜗轮轴二上,第二拉线先绕过第三绕线圆柱再绕过第四绕线圆柱,然后再绕过第二绕线柱,最后将第二拉线的另一端固定在第二螺钉上;所述蜗轮连接座三与尾座固定连接,所述蜗轮轴三与蜗轮连接座三转动连接,所述蜗轮三与蜗轮轴三固定连接,所述蜗轮三与后部蜗杆啮合,所述绕线圆柱固定座三固定连接在尾座上,所述第五绕线圆柱、第六绕线圆柱分别固定连接于绕线圆柱固定座三和尾座之间,所述第三螺钉与尾座固定连接,所述绕线柱架三与第六斜杆固定连接,所述第三绕线柱与绕线柱架三固定连接;所述第三拉线的一端固定在蜗轮轴三上,第三拉线先绕过第五绕线圆柱再绕过第六绕线圆柱,然后再绕过第三绕线柱,最后将第三拉线的另一端固定在第三螺钉上。

要求:

1.一种具备主被动变径能力的履带式管道及阀门检测机器人,其特征在于,包括支撑基座、履带运行驱动电机、蜗杆、支撑套、第一同步带轮、第二同步带轮、第三同步带轮、第四同步带轮、第一螺栓、第二螺栓、第一斜杆、第二斜杆、第一连杆、第一履带、第一左扭簧、第一右扭簧、第二履带、第三斜杆、第四斜杆、第二连杆、第五同步带轮、第六同步带轮、第七同步带轮、第八同步带轮、第三螺栓、第四螺栓、第二左扭簧、第二右扭簧、第三履带、第五斜杆、第六斜杆、第三连杆、第九同步带轮、第十同步带轮、第十一同步带轮、第十二同步带轮、第五螺栓、第六螺栓、第三左扭簧、第三右扭簧、主动变形驱动装置;

所述履带运行驱动电机与支撑基座连接,所述蜗杆的一端与履带运行驱动电机的输出轴连接,所述支撑套通过螺栓与支撑基座固定连接,所述蜗杆的另一端套在支撑套上;

所述支撑基座设有第一斜杆连接部、第二斜杆连接部、第三斜杆连接部、第四斜杆连接部、第五斜杆连接部和第六斜杆连接部,支撑基座的后端设有电机连接孔,支撑基座的中部设有蜗杆容纳腔;所述第一斜杆连接部的前部设有第一台阶,所述第二斜杆连接部的前部设有第一台阶;所述第三斜杆连接部的前部设有第一台阶,所述第四斜杆连接部的前部设有第一台阶,所述第五斜杆连接部的前部设有第一台阶,所述第六斜杆连接部的前部设有第一台阶;

所述第一螺栓连接于第一斜杆连接部和第二斜杆连接部之间,第一螺栓的中部通过第一衬套连接有第一轴承,所述第一同步带轮与第一轴承连接;所述第二螺栓连接于第一斜杆连接部和第二斜杆连接部之间,所述第二螺栓的中部通过第二衬套连接有第二轴承,所述第二同步带轮与第二轴承连接;所述第一斜杆的一端与第一螺栓转动连接,所述第二斜杆的一端与第二螺栓转动连接,所述第三同步带轮与第一斜杆的另一端转动连接,所述第四同步带轮与第二斜杆的另一端转动连接;所述第一连杆的一端与第一斜杆转动连接,第一连杆的另一端与第二斜杆转动连接;所述第一斜杆、第二斜杆、第一连杆、第一斜杆连接部形成平行四边形;所述第一履带套在第一同步带轮、第二同步带轮、第三同步带轮、第四同步带轮上;所述第一左扭簧套在第一螺栓上,第一左扭簧的第一扭臂抵靠在第一斜杆的第一台阶上,第一左扭簧的第二扭臂抵靠在第一斜杆连接部的前部的第一台阶上,第一左扭簧位于第一斜杆的左侧;所述第一右扭簧套在第一螺栓上,第一右扭簧的第一扭臂抵靠在第一斜杆的第二台阶上,第一右扭簧的第二扭臂抵靠在第二斜杆连接部前部的第一台阶上,第一右扭簧位于第一斜杆的右侧;

所述蜗杆位于支撑基座的蜗杆容纳腔中,所述第一履带外侧面设有若干个齿,所述蜗杆与第一履带外侧面的齿啮合;

所述第三螺栓连接于第三斜杆连接部和第四斜杆连接部之间,所述第三螺栓的中部通过第三衬套连接有第三轴承,所述第五同步带轮与第三轴承连接;所述第四螺栓连接于第三斜杆连接部和第四斜杆连接部之间,所述第四螺栓的中部通过第四衬套连接有第四轴承,所述第六同步带轮与第四轴承连接;所述第三斜杆的一端与第三螺栓转动连接,所述第四斜杆的一端与第四螺栓转动连接,所述第七同步带轮与第三斜杆的另一端转动连接,所述第八同步带轮与第四斜杆的另一端转动连接;所述第二连杆的一端与第三斜杆转动连接,第二连杆的另一端与第四斜杆转动连接;所述第三斜杆、第四斜杆、第二连杆、第三斜杆连接部形成平行四边形;所述第二履带套在第五同步带轮、第六同步带轮、第七同步带轮、第八同步带轮上;所述第二左扭簧套在第三螺栓上,第二左扭簧的第一扭臂抵靠在第三斜杆的第一台阶上,第二左扭簧的第二扭臂抵靠在第四斜杆连接部前部的第一台阶上,第二左扭簧位于第三斜杆的左侧;所述第二右扭簧套在第三螺栓上,第二右扭簧的第一扭臂抵靠在第三斜杆的第二台阶上,第二右扭簧的第二扭臂抵靠在第三斜杆连接部前部的第一台阶上,第二右扭簧位于第三斜杆的右侧;所述第二履带的外侧面设有若干个齿,所述蜗杆与第二履带外侧面的齿啮合;

所述第五螺栓连接于第五斜杆连接部和第六斜杆连接部之间,所述第五螺栓的中部通过第五衬套连接有第五轴承,所述第九同步带轮与第五轴承连接;所述第六螺栓连接于第五斜杆连接部和第六斜杆连接部之间,所述第六螺栓的中部通过第六衬套连接有第六轴承,所述第十同步带轮与第六轴承连接;所述第五斜杆的一端与第五螺栓转动连接,所述第六斜杆的一端与第六螺栓转动连接,所述第十一同步带轮与第五斜杆的另一端转动连接,所述第十二同步带轮与第六斜杆的另一端转动连接,所述第三连杆的一端与第五斜杆转动连接,第三连杆的另一端与第六斜杆转动连接;所述第五斜杆、第六斜杆、第三连杆、第五斜杆连接部形成平行四边形;所述第三履带套在第九同步带轮、第十同步带轮、第十一同步带轮、第十二同步带轮上;所述第三左扭簧套在第五螺栓上,第三左扭簧的第一扭臂抵靠在第五斜杆的第一台阶上,第三左扭簧的第二扭臂抵靠在第六斜杆连接部的前部的第一台阶上,第三左扭簧位于第五斜杆的左侧;所述第三右扭簧套在第五螺栓上,第三右扭簧的第一扭臂抵靠在第五斜杆的第二台阶上,第三右扭簧的第二扭臂抵靠在第五斜杆连接部的前部的第一台阶上,第三右扭簧位于第五斜杆的右侧;所述第三履带的外侧面设有若干个齿,所述蜗杆与第三履带外侧面的齿啮合;

所述主动变形驱动装置包括尾座、主动变形驱动电机、后部蜗杆、蜗轮一、蜗轮连接座一、蜗轮轴一、绕线圆柱固定座一、第一绕线圆柱、第二绕线圆柱、第一螺钉、绕线柱架一、第一绕线柱、第一拉线、蜗轮二、蜗轮连接座二、蜗轮轴二、绕线圆柱固定座二、第三绕线圆柱、第四绕线圆柱、第二螺钉、绕线柱架二、第二绕线柱、第二拉线、蜗轮三、蜗轮连接座三、蜗轮轴三、绕线圆柱固定座三、第五绕线圆柱、第六绕线圆柱、第三螺钉、绕线柱架三、第三绕线柱和第三拉线;所述尾座与支撑基座的后端固定连接,所述主动变形驱动电机与尾座固定连接,所述后部蜗杆与主动变形驱动电机的输出轴连接,所述蜗轮连接座一与尾座固定连接,所述蜗轮轴一与蜗轮连接座一转动连接,所述蜗轮一与蜗轮轴一固定连接,所述蜗轮一与后部蜗杆啮合,所述绕线圆柱固定座一固定连接在尾座上,第一绕线圆柱、第二绕线圆柱分别固定连接于绕线圆柱固定座一和尾座之间,所述第一螺钉与尾座固定连接,所述绕线柱架一与第二斜杆固定连接,所述第一绕线柱与绕线柱架一固定连接;所述第一拉线的一端固定在蜗轮轴一上,第一拉线先绕过第一绕线圆柱再绕过第二绕线圆柱,然后再绕过第一绕线柱,最后将第一拉线的另一端固定在第一螺钉上;

所述蜗轮连接座二与尾座固定连接,所述蜗轮轴二与蜗轮连接座二转动连接,所述蜗轮二与蜗轮轴二固定连接,所述蜗轮二与后部蜗杆啮合,所述绕线圆柱固定座二固定连接在尾座上,所述第三绕线圆柱、第四绕线圆柱分别固定连接于绕线圆柱固定座二和尾座之间,所述第二螺钉与尾座固定连接,所述绕线柱架二与第四斜杆固定连接,所述第二绕线柱与绕线柱架二固定连接;所述第二拉线的一端固定在蜗轮轴二上,第二拉线先绕过第三绕线圆柱再绕过第四绕线圆柱,然后再绕过第二绕线柱,最后将第二拉线的另一端固定在第二螺钉上;所述蜗轮连接座三与尾座固定连接,所述蜗轮轴三与蜗轮连接座三转动连接,所述蜗轮三与蜗轮轴三固定连接,所述蜗轮三与后部蜗杆啮合,所述绕线圆柱固定座三固定连接在尾座上,所述第五绕线圆柱、第六绕线圆柱分别固定连接于绕线圆柱固定座三和尾座之间,所述第三螺钉与尾座固定连接,所述绕线柱架三与第六斜杆固定连接,所述第三绕线柱与绕线柱架三固定连接;所述第三拉线的一端固定在蜗轮轴三上,第三拉线先绕过第五绕线圆柱再绕过第六绕线圆柱,然后再绕过第三绕线柱,最后将第三拉线的另一端固定在第三螺钉上。

2.根据权利要求1所述的具备主被动变径能力的履带式管道及阀门检测机器人,其特征在于,所述第一斜杆连接部和第二斜杆连接部之间连接有螺栓一、螺栓二、螺栓三,所述螺栓一、螺栓二、螺栓三上分别连接有压紧轴承一、压紧轴承二、压紧轴承三,所述压紧轴承一、压紧轴承二、压紧轴承三压在第一履带的内侧面上;

所述第三斜杆连接部和第四斜杆连接部之间连接有螺栓四、螺栓五、螺栓六,所述螺栓四、螺栓五、螺栓六上分别连接有压紧轴承四、压紧轴承五、压紧轴承六,所述压紧轴承四、压紧轴承五、压紧轴承六压在第二履带的内侧面上;

所述第五斜杆连接部和第六斜杆连接部之间连接有螺栓七、螺栓八、螺栓九,所述有螺栓七、螺栓八、螺栓九分别连接有压紧轴承七、压紧轴承八、压紧轴承九,所述压紧轴承七、压紧轴承八、压紧轴承九压在第三履带的内侧面上。

3.根据权利要求1所述的具备主被动变径能力的履带式管道及阀门检测机器人,其特征在于,所述具备主被动变径能力的履带式管道及阀门检测机器人还包括尾部探头机构,所述尾部探头机构包括俯仰驱动电机连接座、俯仰驱动电机、俯仰绕线轮、钢丝、俯仰拉线架、上拉线、下拉线、绕线柱定位架、上绕线柱、下绕线柱、第一中部绕线柱和第二中部绕线柱,所述俯仰驱动电机连接座与尾座固定连接,所述绕线柱定位架与尾座固定连接,所述俯仰驱动电机固定连接在俯仰驱动电机连接座上,所述俯仰绕线轮与俯仰驱动电机的输出轴连接,所述钢丝与绕线柱定位架的中部固定连接,所述俯仰拉线架与钢丝固定连接,所述上绕线柱与绕线柱定位架的上部固定连接,所述下绕线柱与绕线柱定位架的下部固定连接,所述第一中部绕线柱与绕线柱定位架的中部固定连接,所述第二中部绕线柱与绕线柱定位架的中部固定连接;所述上拉线的一端固定在俯仰拉线架上,上拉线先绕过上绕线柱再绕过第一中部绕线柱,最后缠绕在俯仰绕线轮上;所述下拉线的一端固定在俯仰拉线架上,下拉线先绕过下绕线柱再绕过第二中部绕线柱,最后缠绕在俯仰绕线轮上;所述下拉线在俯仰绕线轮上缠绕的方向与上拉线在俯仰绕线轮上缠绕的方向相反。

4.根据权利要求1所述的具备主被动变径能力的履带式管道及阀门检测机器人,其特征在于,所述第六螺栓上连接有扭簧,所述第四螺栓上连接有扭簧,所述第二螺栓上连接有扭簧。

5.根据权利要求1所述的具备主被动变径能力的履带式管道及阀门检测机器人,其特征在于,所述支撑基座的前端连接有弧形导向杆,所述弧形导向杆连接有多个导向轴承。

具备主被动变径能力的履带式管道及阀门检测机器人

技术领域

本发明涉及柔性机器人,具体而言,涉及一种具备主被动变径能力的履带式管道及阀门检测机器人。

背景技术

管道在生活中随处可见,用于能源、化工、石油等产业的介质输送,管道在使用过程中经常会出现问题,通过机器人进入管路对管道的裂纹及腐蚀情况进行检测。

目前,这类机器人大多是刚性机器人,由于其相对庞大的机械本体,较低的自由度,限制了其进入管道等复杂空间中进行探测,刚性机器人的结构可以参考参考专利号为202222211140.6,名称为一种管道检测机器人的实用新型专利,以及申请公布号为CN114923062A,名称为自适应攀爬管道巡检机器人的发明专利申请。

参考发明名称是“一种管径自适应的管道检测机器人”,申请公布号为CN 113357481 A的发明专利申请,其具有三组履带,每组履带配套一组包含步进电机的驱动机构,共有三组驱动机构,即有三个步进电机;这种结构导致机器人整机质量较大,整机体积较大,线缆繁多,此外对于内壁凹凸起伏、截面形状多变,内径尺寸变化的管道适应性较差。

发明内容

本发明就是为了解决现有用于管道检测的机器人设置三个步进电机分别驱动三组履带导致机器人整机质量较大,整机体积较大,线缆繁多,用于管道检测的机器人对于内壁凹凸起伏、截面形状多变,内径尺寸变化的管道适应性较差的技术问题,提供了一种通过一个电机驱动三组履带,能够适应各个位置内径不同的管道、截止阀的具备主被动变径能力的履带式管道及阀门检测机器人。

本发明提供的具备主被动变径能力的履带式管道及阀门检测机器人,包括支撑基座、履带运行驱动电机、蜗杆、支撑套、第一同步带轮、第二同步带轮、第三同步带轮、第四同步带轮、第一螺栓、第二螺栓、第一斜杆、第二斜杆、第一连杆、第一履带、第一左扭簧、第一右扭簧、第二履带、第三斜杆、第四斜杆、第二连杆、第五同步带轮、第六同步带轮、第七同步带轮、第八同步带轮、第三螺栓、第四螺栓、第二左扭簧、第二右扭簧、第三履带、第五斜杆、第六斜杆、第三连杆、第九同步带轮、第十同步带轮、第十一同步带轮、第十二同步带轮、第五螺栓、第六螺栓、第三左扭簧、第三右扭簧、主动变形驱动装置;

履带运行驱动电机与支撑基座连接,蜗杆的一端与履带运行驱动电机的输出轴连接,支撑套通过螺栓与支撑基座固定连接,蜗杆的另一端套在支撑套上;

支撑基座设有第一斜杆连接部、第二斜杆连接部、第三斜杆连接部、第四斜杆连接部、第五斜杆连接部和第六斜杆连接部,支撑基座的后端设有电机连接孔,支撑基座的中部设有蜗杆容纳腔;第一斜杆连接部的前部设有第一台阶,第二斜杆连接部的前部设有第一台阶;第三斜杆连接部的前部设有第一台阶,第四斜杆连接部的前部设有第一台阶,第五斜杆连接部的前部设有第一台阶,第六斜杆连接部的前部设有第一台阶;

第一螺栓连接于第一斜杆连接部和第二斜杆连接部之间,第一螺栓的中部通过第一衬套连接有第一轴承,第一同步带轮与第一轴承连接;第二螺栓连接于第一斜杆连接部和第二斜杆连接部之间,第二螺栓的中部通过第二衬套连接有第二轴承,第二同步带轮与第二轴承连接;第一斜杆的一端与第一螺栓转动连接,第二斜杆的一端与第二螺栓转动连接,第三同步带轮与第一斜杆的另一端转动连接,第四同步带轮与第二斜杆的另一端转动连接;第一连杆的一端与第一斜杆转动连接,第一连杆的另一端与第二斜杆转动连接;第一斜杆、第二斜杆、第一连杆、第一斜杆连接部形成平行四边形;第一履带套在第一同步带轮、第二同步带轮、第三同步带轮、第四同步带轮上;第一左扭簧套在第一螺栓上,第一左扭簧的第一扭臂抵靠在第一斜杆的第一台阶上,第一左扭簧的第二扭臂抵靠在第一斜杆连接部的前部的第一台阶上,第一左扭簧位于第一斜杆的左侧;第一右扭簧套在第一螺栓上,第一右扭簧的第一扭臂抵靠在第一斜杆的第二台阶上,第一右扭簧的第二扭臂抵靠在第二斜杆连接部前部的第一台阶上,第一右扭簧位于第一斜杆的右侧;

蜗杆位于支撑基座的蜗杆容纳腔中,第一履带外侧面设有若干个齿,蜗杆与第一履带外侧面的齿啮合;

第三螺栓连接于第三斜杆连接部和第四斜杆连接部之间,第三螺栓的中部通过第三衬套连接有第三轴承,第五同步带轮与第三轴承连接;第四螺栓连接于第三斜杆连接部和第四斜杆连接部之间,第四螺栓的中部通过第四衬套连接有第四轴承,第六同步带轮与第四轴承连接;第三斜杆的一端与第三螺栓转动连接,第四斜杆的一端与第四螺栓转动连接,第七同步带轮与第三斜杆的另一端转动连接,第八同步带轮与第四斜杆的另一端转动连接;第二连杆的一端与第三斜杆转动连接,第二连杆的另一端与第四斜杆转动连接;第三斜杆、第四斜杆、第二连杆、第三斜杆连接部形成平行四边形;第二履带套在第五同步带轮、第六同步带轮、第七同步带轮、第八同步带轮上;第二左扭簧套在第三螺栓上,第二左扭簧的第一扭臂抵靠在第三斜杆的第一台阶上,第二左扭簧的第二扭臂抵靠在第四斜杆连接部前部的第一台阶上,第二左扭簧位于第三斜杆的左侧;第二右扭簧套在第三螺栓上,第二右扭簧的第一扭臂抵靠在第三斜杆的第二台阶上,第二右扭簧的第二扭臂抵靠在第三斜杆连接部前部的第一台阶上,第二右扭簧位于第三斜杆的右侧;第二履带的外侧面设有若干个齿,蜗杆与第二履带外侧面的齿啮合;

第五螺栓连接于第五斜杆连接部和第六斜杆连接部之间,第五螺栓的中部通过第五衬套连接有第五轴承,第九同步带轮与第五轴承连接;第六螺栓连接于第五斜杆连接部和第六斜杆连接部之间,第六螺栓的中部通过第六衬套连接有第六轴承,第十同步带轮与第六轴承连接;第五斜杆的一端与第五螺栓转动连接,第六斜杆的一端与第六螺栓转动连接,第十一同步带轮与第五斜杆的另一端转动连接,第十二同步带轮与第六斜杆的另一端转动连接,第三连杆的一端与第五斜杆转动连接,第三连杆的另一端与第六斜杆转动连接;第五斜杆、第六斜杆、第三连杆、第五斜杆连接部形成平行四边形;第三履带套在第九同步带轮、第十同步带轮、第十一同步带轮、第十二同步带轮上;第三左扭簧套在第五螺栓上,第三左扭簧的第一扭臂抵靠在第五斜杆的第一台阶上,第三左扭簧的第二扭臂抵靠在第六斜杆连接部的前部的第一台阶上,第三左扭簧位于第五斜杆的左侧;第三右扭簧套在第五螺栓上,第三右扭簧的第一扭臂抵靠在第五斜杆的第二台阶上,第三右扭簧的第二扭臂抵靠在第五斜杆连接部的前部的第一台阶上,第三右扭簧位于第五斜杆的右侧;第三履带的外侧面设有若干个齿,蜗杆与第三履带外侧面的齿啮合;

主动变形驱动装置包括尾座、主动变形驱动电机、后部蜗杆、蜗轮一、蜗轮连接座一、蜗轮轴一、绕线圆柱固定座一、第一绕线圆柱、第二绕线圆柱、第一螺钉、绕线柱架一、第一绕线柱、第一拉线、蜗轮二、蜗轮连接座二、蜗轮轴二、绕线圆柱固定座二、第三绕线圆柱、第四绕线圆柱、第二螺钉、绕线柱架二、第二绕线柱、第二拉线、蜗轮三、蜗轮连接座三、蜗轮轴三、绕线圆柱固定座三、第五绕线圆柱、第六绕线圆柱、第三螺钉、绕线柱架三、第三绕线柱和第三拉线;尾座与支撑基座的后端固定连接,主动变形驱动电机与尾座固定连接,后部蜗杆与主动变形驱动电机的输出轴连接,蜗轮连接座一与尾座固定连接,蜗轮轴一与蜗轮连接座一转动连接,蜗轮一与蜗轮轴一固定连接,蜗轮一与后部蜗杆啮合,绕线圆柱固定座一固定连接在尾座上,第一绕线圆柱、第二绕线圆柱分别固定连接于绕线圆柱固定座一和尾座之间,第一螺钉与尾座固定连接,绕线柱架一与第二斜杆固定连接,第一绕线柱与绕线柱架一固定连接;第一拉线的一端固定在蜗轮轴一上,第一拉线先绕过第一绕线圆柱再绕过第二绕线圆柱,然后再绕过第一绕线柱,最后将第一拉线的另一端固定在第一螺钉上;

蜗轮连接座二与尾座固定连接,蜗轮轴二与蜗轮连接座二转动连接,蜗轮二与蜗轮轴二固定连接,蜗轮二与后部蜗杆啮合,绕线圆柱固定座二固定连接在尾座上,第三绕线圆柱、第四绕线圆柱分别固定连接于绕线圆柱固定座二和尾座之间,第二螺钉与尾座固定连接,绕线柱架二与第四斜杆固定连接,第二绕线柱与绕线柱架二固定连接;第二拉线的一端固定在蜗轮轴二上,第二拉线先绕过第三绕线圆柱再绕过第四绕线圆柱,然后再绕过第二绕线柱,最后将第二拉线的另一端固定在第二螺钉上;蜗轮连接座三与尾座固定连接,蜗轮轴三与蜗轮连接座三转动连接,蜗轮三与蜗轮轴三固定连接,蜗轮三与后部蜗杆啮合,绕线圆柱固定座三固定连接在尾座上,第五绕线圆柱、第六绕线圆柱分别固定连接于绕线圆柱固定座三和尾座之间,第三螺钉与尾座固定连接,绕线柱架三与第六斜杆固定连接,第三绕线柱与绕线柱架三固定连接;第三拉线的一端固定在蜗轮轴三上,第三拉线先绕过第五绕线圆柱再绕过第六绕线圆柱,然后再绕过第三绕线柱,最后将第三拉线的另一端固定在第三螺钉上。

优选地,第一斜杆连接部和第二斜杆连接部之间连接有螺栓一、螺栓二、螺栓三,螺栓一、螺栓二、螺栓三上分别连接有压紧轴承一、压紧轴承二、压紧轴承三,压紧轴承一、压紧轴承二、压紧轴承三压在第一履带的内侧面上;

第三斜杆连接部和第四斜杆连接部之间连接有螺栓四、螺栓五、螺栓六,螺栓四、螺栓五、螺栓六上分别连接有压紧轴承四、压紧轴承五、压紧轴承六,压紧轴承四、压紧轴承五、压紧轴承六压在第二履带的内侧面上;

第五斜杆连接部和第六斜杆连接部之间连接有螺栓七、螺栓八、螺栓九,有螺栓七、螺栓八、螺栓九分别连接有压紧轴承七、压紧轴承八、压紧轴承九,压紧轴承七、压紧轴承八、压紧轴承九压在第三履带的内侧面上。

优选地,具备主被动变径能力的履带式管道及阀门检测机器人还包括尾部探头机构,尾部探头机构包括俯仰驱动电机连接座、俯仰驱动电机、俯仰绕线轮、钢丝、俯仰拉线架、上拉线、下拉线、绕线柱定位架、上绕线柱、下绕线柱、第一中部绕线柱和第二中部绕线柱,俯仰驱动电机连接座与尾座固定连接,绕线柱定位架与尾座固定连接,俯仰驱动电机固定连接在俯仰驱动电机连接座上,俯仰绕线轮与俯仰驱动电机的输出轴连接,钢丝与绕线柱定位架的中部固定连接,俯仰拉线架与钢丝固定连接,上绕线柱与绕线柱定位架的上部固定连接,下绕线柱与绕线柱定位架的下部固定连接,第一中部绕线柱与绕线柱定位架的中部固定连接,第二中部绕线柱与绕线柱定位架的中部固定连接;上拉线的一端固定在俯仰拉线架上,上拉线先绕过上绕线柱再绕过第一中部绕线柱,最后缠绕在俯仰绕线轮上;下拉线的一端固定在俯仰拉线架上,下拉线先绕过下绕线柱再绕过第二中部绕线柱,最后缠绕在俯仰绕线轮上;下拉线在俯仰绕线轮上缠绕的方向与上拉线在俯仰绕线轮上缠绕的方向相反。

优选地,第六螺栓上连接有扭簧,第四螺栓上连接有扭簧,第二螺栓上连接有扭簧。

优选地,支撑基座的前端连接有弧形导向杆,弧形导向杆连接有多个导向轴承。

本发明的有益效果是:具有主动变径和被动变径功能,主动变径可以适应管道内直径大小不同的位置,主动变径可同时调整三套平行四边结构的预变形量,以调整机器人在管道、阀门内爬行时履带对壁面的撑紧力,实现机器人与壁面之间不同程度的挤压,在通过阀门椭圆变径过渡口及缩颈口时,增加穿越爬行稳定性;独立的被动变径可以适应管道的内壁有部分凸起的不平坦情况以及不同的管道截面形状。主动变形与被动变形相结合,实现机器人的稳定自适应支撑。

通过一个电机、一个蜗杆驱动多条履带,驱动单元数量少(相应的线缆数量较少),有利于机器人体积小型化、同时降低机器人整体质量;每条履带的支撑结构可以各自实现被动变形,通过扭簧实现被动变径范围大,同时缩短机器人整体长度;三条履带的支撑结构可以同时实现主动变形,在通过阀门缩颈口处向下俯身增加稳定性;两台这种机器人可通过柔性杆连接在一起,实现通过管道阀门进行检测。

本发明结构巧妙,质量轻,线缆少,环境适应性更强,灵活性强,柔顺性高,变径范围广,适用于各种管道、阀门、罐型容器的探测和维修。

本发明机器人能够检测管道-截止阀链路。

本发明进一步的特征和方面,将在以下参考附图的具体实施方式的描述中,得以清楚地记载。

附图说明

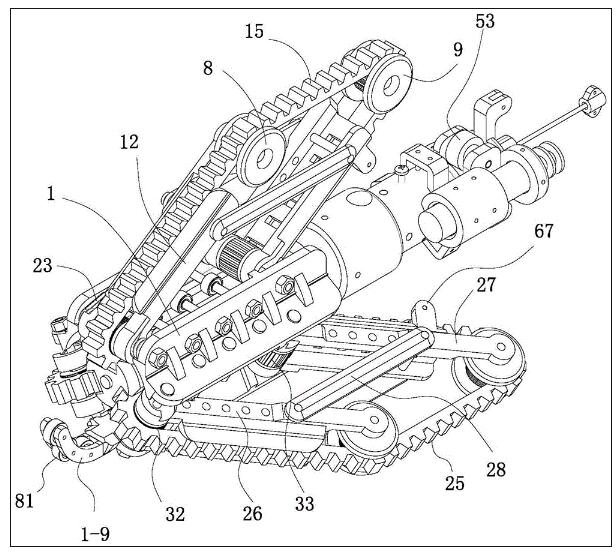

图1是具备主被动变径能力的履带式管道及阀门检测机器人的轴测图;

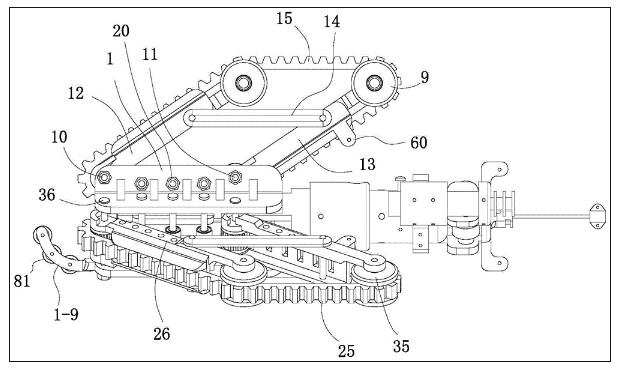

图2是图1所示结构的主视图;

图3是图1所示结构的左视图;

图4是图1所示结构的右视图;

图5是图1所示结构的俯视图;

图6是图1所示结构的仰视图;

图7是图4中A-A方向的剖视图;

图8是图7中的局部放大图;

图9是具备主被动变径能力的履带式管道及阀门检测机器人的轴测图;

图10是图9中M处的局部放大图;

图11是图1所示结构去掉支撑基座后的结构示意图;

图12是图11中N处的局部放大图;

图13是支撑基座的轴测图;

图14是支撑基座的主视图;

图15是支撑基座的左视图;

图16是支撑基座的右视图;

图17是支撑基座的俯视图;

图18是支撑基座的仰视图;

图19是图17中B-B方向的剖视图;

图20是支撑基座的轴测图;

图21是拉线的布局图;

图22是尾座上安装三个绕线圆柱固定座的轴测图;

图23是图22所示结构的主视图;

图24是图22所示结构的左视图;

图25是图22所示结构的右视图;

图26是图22所示结构的俯视图;

图27是图22所示结构的仰视图;

图28是图22所示结构的轴测图;

图29是尾部探头机构的结构示意图;

图30是机器人从管道向上仰进入截止阀的状态示意图;

图31是图30所示机器人进入截止阀向下俯的状态示意图。

图中符号说明:

1.支撑基座,1-1.第一斜杆连接部,1-1-1.螺栓连接孔,1-1-2.螺栓连接孔,1-1-3.螺栓连接孔,1-1-4.螺栓连接孔,1-1-5.螺栓连接孔,1-1-6.第一台阶,1-2.第二斜杆连接部,1-2-1.第一台阶,1-3.第三斜杆连接部,1-4.第四斜杆连接部,1-5.第五斜杆连接部,1-6.第六斜杆连接部,1-7.电机连接孔1-8.蜗杆容纳腔,1-9.弧形导向杆;2.履带运行驱动电机,3.蜗杆,4.支撑套,5.螺栓,6.第一同步带轮,7.第二同步带轮,8.第三同步带轮,9.第四同步带轮,10.第一螺栓,11.第二螺栓,12.第一斜杆,13.第二斜杆,14.第一连杆,15.第一履带,16.压紧轴承一,17.压紧轴承二,18.压紧轴承三,19.螺栓一,20.螺栓二,21.螺栓三,22.第一左扭簧,23.第一右扭簧,24.第二右扭簧,25.第二履带,26.第三斜杆,27.第四斜杆,28.第二连杆,29.压紧轴承四,30.压紧轴承五,31.压紧轴承六,32.第五同步带轮,33.第六同步带轮,34.第七同步带轮,35.第八同步带轮,36.第三螺栓,37.第四螺栓;第三履带38、第五斜杆39、第六斜杆40、第三连杆41、压紧轴承七42、压紧轴承八43、压紧轴承九44、第九同步带轮45、第十同步带轮46、第十一同步带轮47、第十二同步带轮48、第五螺栓49、第六螺栓50;

51.主动变形驱动电机,52.后部蜗杆,53.蜗轮一,54.尾座,55.第一绕线圆柱,56.第二绕线圆柱,57.绕线圆柱固定座一,58.蜗轮连接座一,59.蜗轮轴一,60.绕线柱架一,61.第一绕线柱,62.第一螺钉,63.第一拉线,64.绕线圆柱固定座二,65.绕线圆柱固定座三,66.蜗轮连接座二,67.绕线柱架二,68.第二拉线;

69.俯仰驱动电机连接座,70.俯仰驱动电机,71.俯仰绕线轮,72.钢丝,73.俯仰拉线架,74.上拉线,75.下拉线,76.绕线柱定位架,77.上绕线柱,78.下绕线柱,79.第一中部绕线柱,80.第二中部绕线柱。81.导向轴承,82.截止阀,83.柔性杆,84.气囊支撑单元,85.管道。

具体实施方式

以下参照附图,以具体实施例对本发明作进一步详细说明。

如图1-8所示,具备主被动变径能力的履带式管道及阀门检测机器人包括支撑基座1、履带运行驱动电机2、蜗杆3、支撑套4、螺栓5、第一同步带轮6、第二同步带轮7、第三同步带轮8、第四同步带轮9、第一螺栓10、第二螺栓11、第一斜杆12、第二斜杆13、第一连杆14、第一履带15、压紧轴承一16、压紧轴承二17、压紧轴承三18、螺栓一19、螺栓二20、螺栓三21、第一左扭簧22、第一右扭簧23、第二履带25、第三斜杆26、第四斜杆27、第二连杆28、压紧轴承四29、压紧轴承五30、压紧轴承六31、第五同步带轮32、第六同步带轮33、第七同步带轮34、第八同步带轮35、第三螺栓36、第四螺栓37、第二左扭簧、第二右扭簧24、第三履带38、第五斜杆39、第六斜杆40、第三连杆41、压紧轴承七42、压紧轴承八43、压紧轴承九44、第九同步带轮45、第十同步带轮46、第十一同步带轮47、第十二同步带轮48、第五螺栓49、第六螺栓50、第三左扭簧、第三右扭簧、主动变形驱动装置、尾部探头机构。

履带运行驱动电机2与支撑基座1连接,蜗杆3的一端与履带运行驱动电机2的输出轴连接,支撑套4通过螺栓5与支撑基座1固定连接,蜗杆3的另一端套在支撑套4上,蜗杆3能够沿着支撑套4旋转。三个履带通过相应支撑架与支撑基座1连接,在径向方向,三个履带沿圆周方向均布。

如图13-20所示,支撑基座1设有第一斜杆连接部1-1、第二斜杆连接部1-2、第三斜杆连接部1-3、第四斜杆连接部1-4、第五斜杆连接部1-5、第六斜杆连接部1-6,第一斜杆连接部1-1上设有螺栓连接孔1-1-1、螺栓连接孔1-1-2、螺栓连接孔1-1-3、螺栓连接孔1-1-4、螺栓连接孔1-1-5,螺栓连接孔1-1-3、螺栓连接孔1-1-4和螺栓连接孔1-1-5位于螺栓连接孔1-1-1和螺栓连接孔1-1-2之间;同理,第二斜杆连接部1-2也设有五个螺栓连接孔,该五个螺栓连接孔与第一斜杆连接部1-1上的五个螺栓连接孔一一对应;同理,第三斜杆连接部1-3设有五个螺栓连接孔,第四斜杆连接部1-4上设有与第三斜杆连接部1-3的五个螺栓连接孔对应的五个螺栓连接孔;同理,第五斜杆连接部1-5设有五个螺栓连接孔,第六斜杆连接部1-6上设有与第五斜杆连接部1-5的五个螺栓连接孔对应的五个螺栓连接孔。支撑基座1的后端设有电机连接孔1-7,支撑基座1的中部设有蜗杆容纳腔1-8。第一斜杆连接部1-1的前部设有第一台阶1-1-6,第二斜杆连接部1-2的前部设有第一台阶1-2-1;同理,第三斜杆连接部1-3的前部也设有台阶,第四斜杆连接部1-4的前部也设有台阶,第五斜杆连接部1-5的前部也设有台阶,第六斜杆连接部1-6的前部也设有台阶。

第一螺栓10的一端与第一斜杆连接部1-1的螺栓连接孔1-1-1连接,第一螺栓10的另一端与第二斜杆连接部1-2上的螺栓连接孔连接。第一衬套与第一螺栓10的中部连接,第一轴承套在第一衬套上,第一同步带轮6与第一轴承连接,第一同步带轮6能够旋转。第二螺栓11的一端与螺栓连接孔1-1-2连接,第二螺栓11的另一端与第二斜杆连接部1-2上的螺栓连接孔连接,第二衬套与第二螺栓11的中部连接,第二轴承套在第二衬套上,第二同步带轮7与第二轴承连接,第二同步带轮7能够旋转。第一斜杆12的一端与第一螺栓10转动连接,第二斜杆13的一端与第二螺栓11转动连接,第三同步带轮8与第一斜杆12的另一端转动连接,第四同步带轮9与第二斜杆13的另一端转动连接。第一连杆14的一端与第一斜杆12转动连接,第一连杆14的另一端与第二斜杆13转动连接。第一斜杆12、第二斜杆13、第一连杆14、第一斜杆连接部1-1形成平行四边形。

螺栓一19穿过第一斜杆连接部1-1的螺栓连接孔1-1-3、第二斜杆连接部1-2上相应的螺栓连接孔进而将螺栓一19固定,压紧轴承一16通过衬套与螺栓一19连接。螺栓二20穿过第一斜杆连接部1-1的螺栓连接孔1-1-4、第二斜杆连接部1-2上相应的螺栓连接孔进而将螺栓二20固定,压紧轴承二17通过衬套与螺栓二20连接。螺栓三21穿过第一斜杆连接部1-1的螺栓连接孔1-1-5、第二斜杆连接部1-2上相应的螺栓连接孔进而螺栓三21固定,压紧轴承三18通过衬套与螺栓三21连接。

第一履带15套在第一同步带轮6、第二同步带轮7、第三同步带轮8、第四同步带轮9上。压紧轴承一16、压紧轴承二17、压紧轴承三18压在第一履带15的内侧面上。

参考图1、3、5、11、12,第一左扭簧22套在第一螺栓10上,第一左扭簧22的第一扭臂抵靠在第一斜杆12的第一台阶上,第一左扭簧22的第二扭臂抵靠在第一斜杆连接部1-1前部的第一台阶1-1-6上,第一左扭簧22位于第一斜杆12的左侧。第一右扭簧23套在第一螺栓10上,第一右扭簧23的第一扭臂抵靠在第一斜杆12的第二台阶上,第一右扭簧23的第二扭臂抵靠在第二斜杆连接部1-2前部的第一台阶1-2-1上,第一右扭簧23位于第一斜杆12的右侧。

参考图7、8、11,蜗杆3位于支撑基座1的蜗杆容纳腔1-8中,第一履带15外侧面设有若干个齿,蜗杆3与第一履带15外侧面的齿啮合。

第二履带25的安装方式与第一履带的安装方式相同,参考图1、2、5、6、12,第三螺栓36的一端与第三斜杆连接部1-3的螺栓连接孔连接,第三螺栓36的另一端与第四斜杆连接部1-4上的螺栓连接孔连接。第三衬套与第三螺栓36的中部连接,第三轴承套在第三衬套上,第五同步带轮32与第三轴承连接。第四螺栓37的一端与第三斜杆连接部1-3的螺栓连接孔连接,第四螺栓37的另一端与第四斜杆连接部1-4上的螺栓连接孔连接,第四衬套与第四螺栓37的中部连接,第四轴承套在第四衬套,第六同步带轮33与第四轴承连接。第三斜杆26的一端与第三螺栓36转动连接,第四斜杆27的一端与第四螺栓37转动连接,第七同步带轮34与第三斜杆26的另一端转动连接,第八同步带轮35与第四斜杆27的另一端转动连接。第二连杆28的一端与第三斜杆26转动连接,第二连杆28的另一端与第四斜杆27转动连接。第三斜杆26、第四斜杆27、第二连杆28、第三斜杆连接部1-3形成平行四边形。

螺栓四穿过第三斜杆连接部1-3的螺栓连接孔、第四斜杆连接部1-4上相应的螺栓连接孔进而将螺栓四固定,压紧轴承四29通过衬套与螺栓四连接。螺栓五穿过第三斜杆连接部1-3的螺栓连接孔、第四斜杆连接部1-4上相应的螺栓连接孔进而将螺栓五固定,压紧轴承五30通过衬套与螺栓五连接。螺栓六穿过第三斜杆连接部1-3的螺栓连接孔、第四斜杆连接部1-4上相应的螺栓连接孔进而螺栓六固定,压紧轴承六31通过衬套与螺栓六连接。

第二履带25套在第五同步带轮32、第六同步带轮33、第七同步带轮34、第八同步带轮35上。压紧轴承四29、压紧轴承五30、压紧轴承六31压在第二履带25的内侧面上。第二左扭簧套在第三螺栓36上,第二左扭簧的第一扭臂抵靠在第三斜杆26的第一台阶上,第二左扭簧的第二扭臂抵靠在第四斜杆连接部1-4前部的第一台阶上,第二左扭簧位于第三斜杆26的左侧。第二右扭簧24套在第三螺栓36上,第二右扭簧24的第一扭臂抵靠在第三斜杆26的第二台阶上,第二右扭簧24的第二扭臂抵靠在第三斜杆连接部1-3前部的第一台阶上,第二右扭簧24位于第三斜杆26的右侧。第二履带25的外侧面设有若干个齿,蜗杆3与第二履带25外侧面的齿啮合。

第三履带38的安装方式与第一履带的安装方式相同

参考图3、6、5,第五螺栓49的一端与第五斜杆连接部1-5的螺栓连接孔连接,第五螺栓49的另一端与第六斜杆连接部1-6上的螺栓连接孔连接。第五衬套与第五螺栓49的中部连接,第五轴承套在第五衬套上,第九同步带轮45与第五轴承连接。第六螺栓50的一端与第五斜杆连接部1-5的螺栓连接孔连接,第六螺栓50的另一端与第六斜杆连接部1-6上的螺栓连接孔连接,第六衬套与第六螺栓50的中部连接,第六轴承套在第六衬套,第十同步带轮46与第六轴承连接。第五斜杆39的一端与第五螺栓49转动连接,第六斜杆40的一端与第六螺栓50转动连接,第十一同步带轮47与第五斜杆39的另一端转动连接,第十二同步带轮48与第六斜杆40的另一端转动连接。第三连杆41的一端与第五斜杆39转动连接,第三连杆41的另一端与第六斜杆40转动连接。第五斜杆39、第六斜杆40、第三连杆41、第五斜杆连接部1-5形成平行四边形。

螺栓七穿过第五斜杆连接部1-5的螺栓连接孔、第六斜杆连接部1-6上相应的螺栓连接孔进而将螺栓七固定,压紧轴承七42通过衬套与螺栓七连接。螺栓八穿过第五斜杆连接部1-5的螺栓连接孔、第六斜杆连接部1-6上相应的螺栓连接孔进而将螺栓八固定,压紧轴承八43通过衬套与螺栓八连接。螺栓九穿过第五斜杆连接部1-5的螺栓连接孔、第六斜杆连接部1-6上相应的螺栓连接孔进而螺栓九固定,压紧轴承九44通过衬套与螺栓九连接。

第三履带38套在第九同步带轮45、第十同步带轮46、、第十一同步带轮47、第十二同步带轮48上。压紧轴承七42、压紧轴承八43、压紧轴承九44压在第三履带38的内侧面上。第三左扭簧套在第五螺栓49上,第三左扭簧的第一扭臂抵靠在第五斜杆39的第一台阶上,第三左扭簧的第二扭臂抵靠在第六斜杆连接部1-6前部的第一台阶上,第三左扭簧位于第五斜杆39的左侧。第三右扭簧套在第五螺栓49上,第三右扭簧的第一扭臂抵靠在第五斜杆39的第二台阶上,第三右扭簧的第二扭臂抵靠在第五斜杆连接部1-5前部的第一台阶上,第三右扭簧位于第五斜杆39的右侧。第三履带38的外侧面设有若干个齿,蜗杆3与第三履带38外侧面的齿啮合。

如图1、2、7、9、10所示,主动变形驱动装置包括尾座54、主动变形驱动电机51、后部蜗杆52、蜗轮一53、蜗轮连接座一58、蜗轮轴一59、绕线圆柱固定座一57、第一绕线圆柱55、第二绕线圆柱56、第一螺钉62、绕线柱架一60、第一绕线柱61、第一拉线63、蜗轮二、蜗轮连接座二66、蜗轮轴二、绕线圆柱固定座二64、第三绕线圆柱、第四绕线圆柱、第二螺钉、绕线柱架二67、第二绕线柱、第二拉线68、蜗轮三、蜗轮连接座三、蜗轮轴三、绕线圆柱固定座三65、第五绕线圆柱、第六绕线圆柱、第三螺钉、绕线柱架三、第三绕线柱、第三拉线。

尾座54与支撑基座1的后端固定连接,主动变形驱动电机51固定安装在尾座54中,后部蜗杆52与主动变形驱动电机51的输出轴连接,蜗轮连接座一58与尾座54固定连接,蜗轮轴一59与蜗轮连接座一58转动连接,蜗轮一53与蜗轮轴一59固定连接,蜗轮一53与后部蜗杆52啮合,绕线圆柱固定座一57固定安装在尾座54上,第一绕线圆柱55固定连接于绕线圆柱固定座一57和尾座54之间,第二绕线圆柱56固定连接于绕线圆柱固定座一57和尾座54之间,第一螺钉62与尾座54固定连接,绕线柱架一60与第二斜杆13固定连接,第一绕线柱61与绕线柱架一60固定连接。参考图21,第一拉线63的一端固定在蜗轮轴一59上,然后先绕过第一绕线圆柱55再绕过第二绕线圆柱56,然后再绕过第一绕线柱61,最后将第一拉线63的另一端固定在第一螺钉62上。

主动变形驱动装置设置了三根拉线,第二拉线的安装方式与第一拉线的安装方式相同,第三拉线的安装方式与第一拉线的安装方式相同。三根拉线在径向方向,按圆周方向均布。蜗轮连接座二66与尾座54固定连接,蜗轮轴二与蜗轮连接座二66转动连接,蜗轮二与蜗轮轴二固定连接,蜗轮二与后部蜗杆52啮合,绕线圆柱固定座二64固定安装在尾座54上,第三绕线圆柱固定连接于绕线圆柱固定座二64和尾座54之间,第四绕线圆柱固定连接于绕线圆柱固定座二64和尾座54之间,第二螺钉与尾座54固定连接,绕线柱架二67与第四斜杆27固定连接,第二绕线柱与绕线柱架二67固定连接。参考图21,第二拉线68的一端固定在蜗轮轴二上,然后先绕过第三绕线圆柱再绕过第四绕线圆柱,然后再绕过第二绕线柱,最后将第二拉线的另一端固定在第二螺钉上。蜗轮连接座三与尾座54固定连接,蜗轮轴三与蜗轮连接座三转动连接,蜗轮三与蜗轮轴三固定连接,蜗轮三与后部蜗杆52啮合,绕线圆柱固定座三65固定安装在尾座54上,第五绕线圆柱固定连接于绕线圆柱固定座三65和尾座54之间,第六绕线圆柱固定连接于绕线圆柱固定座三65和尾座54之间,第三螺钉与尾座54固定连接,绕线柱架三与第六斜杆40固定连接,第三绕线柱与绕线柱架三固定连接;第三拉线的一端固定在蜗轮轴三上,然后先绕过第五绕线圆柱再绕过第六绕线圆柱,然后再绕过第三绕线柱,最后将第三拉线的另一端固定在第三螺钉上。

如图5、7、10、22、23、28、29所示,尾部探头机构包括俯仰驱动电机连接座69、俯仰驱动电机70、俯仰绕线轮71、钢丝72、俯仰拉线架73、上拉线74、下拉线75、绕线柱定位架76、上绕线柱77、下绕线柱78、第一中部绕线柱79、第二中部绕线柱80,俯仰驱动电机连接座69与尾座54固定连接,绕线柱定位架76与尾座54固定连接,俯仰驱动电机70固定安装在俯仰驱动电机连接座69上,俯仰绕线轮71与俯仰驱动电机70的输出轴连接,钢丝72与绕线柱定位架76的中部固定连接,俯仰拉线架73与钢丝72固定连接,上绕线柱77与绕线柱定位架76的上部固定连接,下绕线柱78与绕线柱定位架76的下部固定连接,第一中部绕线柱79与绕线柱定位架76的中部固定连接,第二中部绕线柱80与绕线柱定位架76的中部固定连接。上拉线74的一端固定在俯仰拉线架73上,然后先绕过上绕线柱77再绕过第一中部绕线柱79,最后缠绕在俯仰绕线轮71上。下拉线75的一端固定在俯仰拉线架73上,然后先绕过下绕线柱78再绕过第二中部绕线柱80,最后缠绕在俯仰绕线轮71上。下拉线75在俯仰绕线轮71上缠绕的方向与上拉线74在俯仰绕线轮71上缠绕的方向相反。

下面介绍机器人的工作过程:

机器人在管道、阀门等场景中爬行过程中,在支撑基座1或者尾座54上安装摄像头或超声波检测探头,用于检测。

机器人可以进行四种运动,包括爬行运动、被动变形运动、主动变形运动和尾部探头的俯仰运动。

关于爬行运动,履带运行驱动电机2工作带动蜗杆3旋转,由于三个履带与蜗杆3啮合,第一履带15沿着第一同步带轮6、第二同步带轮7、第三同步带轮8、第四同步带轮9旋转,其他两个履带也沿着相应同步带轮旋转,各个履带的外侧面与管道内壁接触形成向前的摩擦力,实现机器人整体爬行运动。

关于被动变形运动,当应用场景的管道的内壁不同方向有不同程度凸起时,会沿着径向方向挤压机器人,由于平行四边形被动适应结构,所以会被迫产生变形,将各个扭簧扭曲,当履带经过凸起部分后,各个扭簧会将平行四边形结构恢复到原来的形状。三套平行四边形结构产生不同的变形,以增加机器人在管道内支撑的稳定性,保持稳定的接触力。

关于主动变形运动,机器人可以通过主动变形驱动装置同时调整三套平行四边形结构的预变形量,以调整履带对管道、阀门内壁壁面的撑紧力,实现机器人与壁面之间不同程度的挤压,在通过阀门椭圆变径过渡口及缩颈口时,增加穿越爬行稳定性。机器人爬行的管道内壁的直径大小发生变化时,主动变形驱动电机51工作带动后部蜗杆52旋转,动后部蜗杆52旋转从而带动蜗轮一53、蜗轮二、蜗轮三旋转,分别绕在蜗轮轴一59、蜗轮轴二、蜗轮轴三上的第一拉线63、第二拉线68、第三拉线会被拉紧或放松,从而使平行四边形结构发生变形,实现主动变形运动,适应管道中内径大小不同的位置。

可以将被动变形和主动变形结合起来使用,通过主动变形驱动装置调整扭簧的压缩量,进而调整履带与管道内壁的挤压力,在保证支持力足够机器人前行的条件下,尽量减小机器人向前爬行的阻力。被动变形和主动变形结合起来使用,机器人可以被动适应管道、阀门通径的同时,可以实现以不同的支撑力来适应管道、阀门中内径大小不同的位置。

关于尾部探头的俯仰运动,俯仰驱动电机70工作带动俯仰绕线轮71旋转,使上拉线74、下拉线75这两根拉线其中一根卷线的同时另一根放线,实现俯、仰。比如,参考图29,俯仰绕线轮71正转,对上拉线74进行卷线,同时对下拉线75进行放线,实现俯仰拉线架73向上仰;当俯仰绕线轮71反转,对上拉线74进行放线,同时对下拉线75进行卷线,实现俯仰拉线架73向下俯。如图30、31所示,在管道83中设置气囊支撑单元84,柔性杆83的一端与气囊支撑单元84连接,柔性杆83的另一端与俯仰拉线架73连接,通过尾部探头机构工作,可以实现机器人俯仰动作,可以实现机器人在截止阀中拐弯处做出主动俯仰动作。可见检测截止阀的密封面。

可以在俯仰拉线架73上安装摄像头或超声波检测探头,用于对管道进行检测。

可见,本发明机器人通过单个电机带动多条履带,驱动数量少;每条履带可以各自实现被动变形,通过扭簧实现被动变径范围大,同时缩短机器人整体长度;三条履带可以同时实现主动变形,在通过阀门缩颈口处向下俯身增加稳定性;两台这种机器人可通过柔性杆连接在一起,实现通过管道阀门进行检测。

需要说明的是,可以在第六斜杆40的底部位置设置扭簧,就是在第六螺栓50上套一个扭簧,该扭簧的第一扭臂抵靠在第六斜杆40上,扭簧的第二扭臂抵靠在第六斜杆连接部1-6;可以在第四斜杆27的底部位置设置扭簧,就是在第四螺栓37上套一个扭簧,该扭簧的第一扭臂抵靠在第四斜杆27上,第二扭臂抵靠在第四斜杆连接部1-4。可以在第二斜杆13的底部设置扭簧,就是在第二螺栓11上套一个扭簧,该扭簧的第一扭臂抵靠第二斜杆13上,第二扭臂抵靠在第一斜杆连接部1-1上。

需要说明的是,如图1、2、13、14所示,在支撑基座1-1的前端设置弧形导向杆1-9,三个导向轴承81与弧形导向杆1-9连接,也就是在机器人头部(前端)设置导向机构,机器人行进至管道中弯曲部位或者截止阀中斜坡处的时候,可以通过该导向结构,实现机器人在弯管或者截止阀中斜坡处的过渡,三个轴承81首先接触管道中弯曲部位或截止阀中斜坡处,避免机器人的头部与管道中弯曲部位或截止阀中斜坡处垂直相撞,防止机器人被卡在管道中弯曲部位或截止阀中斜坡处。

Copyright © 宁波鄞州盖奇同步带轮有限公司 2007-2022 All Rights Reserved.

电话:4006-574-123/0574-27834692 传真:0574-27834691

地址:浙江省宁波市鄞州区姜山镇蔡郎桥村姜南路39-2 E-Mail:sales@belt-pulley.com

浙ICP备09102982号 盖奇公司网络部提供技术支持

电话:4006-574-123/0574-27834692 传真:0574-27834691

地址:浙江省宁波市鄞州区姜山镇蔡郎桥村姜南路39-2 E-Mail:sales@belt-pulley.com

浙ICP备09102982号 盖奇公司网络部提供技术支持