产品搜索

当前位置:首页->一种新型3D打印棒料挤出机构

一种新型3D打印棒料挤出机构

【申请公布号:CN112537022A;申请权利人:佛山市南海区广工大数控装备协同创新研究院; 佛山市广工大数控装备技术发展有限公司;发明设计人: 贺礼; 钟一瀚; 钟云腾; 白崇庆; 胡亮;】

摘要:

本发明公开了一种新型3D打印棒料挤出机构,包括主动齿轮和从动齿轮,主动齿轮与从动齿轮相互啮合,主动齿轮安装在第一装置上,从动齿轮安装在第二装置上,第一装置与第二装置结构一致,均包括同步带,顶部同步轮和底部同步轮;第一装置和第二装置的上端设置有定位套筒,下端设置有加热装置,加热装置底部设置有喷头。本发明实现对棒料一定范围内的尺寸自适应,以及保证多段棒料的连续传送和挤出,以此保证在实际打印过程中的适应性和连续性,为自动化上料做好基础,并提升熔融层积成型3D打印技术的材料适用范围。

主权项:

1.一种新型3D打印棒料挤出机构,其特征在于,包括主动齿轮(13)和从动齿轮(5),所述主动齿轮(13)与所述从动齿轮(5)相互啮合,所述主动齿轮(5)安装在第一装置上,所述从动齿轮(5)安装在第二装置上;所述第一装置与所述第二装置结构一致,均包括同步带(4),顶部同步轮(15)和底部同步轮(16);所述第一装置和所述第二装置的上端设置有定位套筒(2),下端设置有加热装置,所述加热装置底部设置有喷头(9)。

要求:

1.一种新型3D打印棒料挤出机构,其特征在于,包括主动齿轮(13)和从动齿轮(5),所述主动齿轮(13)与所述从动齿轮(5)相互啮合,所述主动齿轮(5)安装在第一装置上,所述从动齿轮(5)安装在第二装置上;所述第一装置与所述第二装置结构一致,均包括同步带(4),顶部同步轮(15)和底部同步轮(16);所述第一装置和所述第二装置的上端设置有定位套筒(2),下端设置有加热装置,所述加热装置底部设置有喷头(9)。

2.根据权利要求1所述的一种新型3D打印棒料挤出机构,其特征在于,所述第一装置包括海绵摩擦带(3),所述海绵摩擦带(3)内层设置有所述同步带(4),所述同步带(4)安装在所述顶部同步轮(15)和所述底部同步轮(16)上,在所述顶部同步轮(15)和所述底部同步轮(16)之间设置有顶部预压滚轮(14)和底部预压滚轮(17)。

3.根据权利要求2所述的一种新型3D打印棒料挤出机构,其特征在于,所述主动齿轮(13)与所述第一装置的所述底部同步轮(16)固定在同一轴上,所述从动齿轮(5)与所述第二装置的底部同步轮固定在同一轴上。

4.根据权利要求1所述的一种新型3D打印棒料挤出机构,其特征在于,所述加热装置包括隔热套筒(7),所述隔热套筒(7)安装在加热套筒(6)内部,所述加热套筒外部有温度传感器(10)、加热棒(11)以及散热片(12)。

5.根据权利要求1所述的一种新型3D打印棒料挤出机构,其特征在于,固态棒料(1)的直径尺寸为5mm~100mm。

6.一种采用权利要求1所述的新型3D打印棒料挤出机构进行3D打印的方法,其特征在于,包括如下步骤:

S01:固态棒料(1)上端放置在所述定位套筒(2)内;

S02:电机带动所述主动齿轮(13)转动,所述第一装置中的所述底部同步轮(16)与所述主动轮(13)同时转动,带动所述第一装置中所述同步带(4)与所述顶部同步轮(15)转动;所述主动齿轮(13)带动所述从动齿轮(5)转动,所述第二装置中的底部同步轮与所述从动齿轮(5)同时转动,带动所述第二装置中同步带与顶部同步轮转动,使得所述固态棒料(1)向下移动;

S03:移动到所述加热装置中隔热套筒内的所述固态棒料(1)被加热为熔融状态棒料(8),从所述喷头(9)排出进行3D打印。

7.根据权利要求6所述的一种3D打印的方法,其特征在于,采用弹力装置Ⅰ连接所述第一装置与所述第二装置中所述顶部预压滚轮(14)的沟槽,采用弹力装置Ⅱ连接所述第一装置与第二装置中所述底部预压滚轮(17)的沟槽,所述沟槽位于所述顶部预压滚轮(14)和所述底部预压滚轮(17)的后端,所述弹力装置Ⅰ对顶部预压滚轮(14)施加朝所述固态棒料(1)方向的水平拉力,所述弹力装置Ⅱ对底部预压滚轮施加朝所述固态棒料(1)方向的水平拉力,最终使所述固态棒料(1)与所述同步带外层的海绵摩擦带(3)摩擦接触。

8.根据权利要求7所述的一种3D打印的方法,其特征在于,所述弹力装置Ⅰ和弹力装置Ⅱ结构一致,均由拉力弹簧或橡皮筋构成。

9.根据权利要求6所述的一种3D打印的方法,其特征在于,所述定位套筒(2)、所述隔热套筒(7)、所述主动齿轮(13)和所述从动齿轮(5)均可拆卸与更换。

10.根据权利要求6所述的一种3D打印的方法,其特征在于,所述第一装置与第二装置的间距根据所述固态棒料(1)的直径尺寸进行设定

一种新型3D打印棒料挤出机构

技术领域

本发明涉及3D打印设备技术领域,具体涉及一种新型3D打印棒料挤出机构。

背景技术

传统的熔融层积成型3D打印技术(FDM)是将丝状的热熔性材料加热融化,同时三维喷头在计算机的控制下,根据截面轮廓信息,将材料选择性地逐层涂敷在工作台上。理论上具备加热熔化,冷却固化的材料均适用于该技术,然而其采用的原材料为丝状线材,且通常需要缠绕在圆形料盘之上。因此,现阶段该3D打印技术所能打印的原材料多为具备一定弹塑性的热塑性高分子材料。其他不具备优异弹塑性的材料,往往需要与热塑性塑料混合后才可支撑可打印线材,因此从原材料形态的角度限制了该类技术的应用。

许多在生产和工业应用中有实际作用的原材料,如石蜡、低温合金、添加了陶瓷粉末或金属粉末的复合材料等,通过3D打印工艺,也能带来更多的新应用,提高生产效率。但由于此类材料在固体阶段不具备良好的弹塑性,因此需要考虑将其制成具有一定抗弯强度的圆柱形棒料应用于熔融层积成型3D打印技术。然而,现有熔融层积成型的打印喷头多用于固定尺寸的细丝状连续线材,缺少一种可自适应尺寸,且能够实现多段棒料的连续挤出的3D打印喷头。

发明内容

针对现有技术的不足,本发明的目的旨在提供一种新型3D打印棒料挤出机构,实现对棒料一定范围内的尺寸自适应,以及保证多段棒料的连续传送和挤出。以此保证在实际打印过程中的适应性和连续性,为自动化上料做好基础。

为实现上述目的,本发明采用如下技术方案:

提供一种新型3D打印棒料挤出机构,包括主动齿轮和从动齿轮,所述主动齿轮与所述从动齿轮相互啮合,所述主动齿轮安装在第一装置上,所述从动齿轮安装在第二装置上;所述第一装置与所述第二装置结构一致,均包括同步带,顶部同步轮和底部同步轮;所述第一装置和第二装置的上端设置有定位套筒,下端设置有加热装置,所述加热装置底部设置有喷头。

进一步地,所述第一装置包括海绵摩擦带,所述海绵摩擦带内层设置有同步带,所述同步带安装在顶部同步轮和底部同步轮上,在所述顶部同步轮和底部同步轮之间设置有顶部预压滚轮和底部预压滚轮。

进一步地,所述主动齿轮与所述第一装置的所述底部同步轮固定在同一轴上,所述从动齿轮与所述第二装置的底部同步轮固定在同一轴上。

进一步地,所述加热装置包括隔热套筒,所述隔热套筒安装在加热套筒内部,所述加热套筒外部设置有喷头、温度传感器、加热棒以及散热片。

进一步地,所述固态棒料的直径尺寸为5mm~100mm。

一种3D打印的方法,包括如下步骤:

S01:固态棒料上端放置在所述定位套筒内;

S02:电机带动所述主动齿轮转动,所述第一装置中的底部同步轮与所述主动轮同时转动,带动所述第一装置中所述同步带与所述顶部同步轮转动;所述主动齿轮带动所述从动齿轮转动,所述第二装置中的底部同步轮与所述从动齿轮同时转动,带动第二装置中同步带与顶部同步轮转动,使得所述固态棒料向下移动;

S03:移动到所述加热装置中隔热套筒内的所述固态棒料被加热为熔融状态棒料,从所述喷头排出进行3D打印。

进一步地,采用弹力装置Ⅰ连接所述第一装置与第二装置中所述顶部预压滚轮的沟槽,采用弹力装置Ⅱ连接所述第一装置与第二装置中所述底部预压滚轮的沟槽,所述沟槽位于所述顶部预压滚轮和所述底部预压滚轮的后端,所述弹力装置Ⅰ对顶部预压滚轮施加朝所述固态棒料方向的水平拉力,所述弹力装置Ⅱ对底部预压滚轮施加朝所述固态棒料方向的水平拉力,最终使所述固态棒料与所述同步带外层的海绵摩擦带摩擦接触。

进一步地,所述弹力装置Ⅰ和弹力装置Ⅱ结构一致,均由拉力弹簧或橡皮筋构成。

进一步地,所述定位套筒、所述隔热套筒、所述主动齿轮和所述从动齿轮达可拆卸与更换。

进一步地,所述第一装置与第二装置的间距根据所述固态棒料的直径尺寸进行设定。

本发明的有益效果在于:

1.传统可打印棒料为3mm以下丝状高分子材料,需要优良的弹塑性,限制了棒料的可用材料范围。本方案采用直径5mm以上的棒料,理论上工业应用中的大部分冷却固化的材料均可在此范围的尺寸下保持棒料的刚度,降低了对材料的弹塑性要求。

2.由于棒料只对刚度有要求,且刚度可以通过直径提升,理论上该方案可加工传统熔融层积成型无法使用的纯石蜡、低温金属、添加了大量陶瓷粉末、金属粉末、碳纤维等的复合材料,甚至能低温凝固的浆料及其他液体。

3.传统熔融层积成型3D打印技术的挤出装置,采用摩擦轮或同步轮在线材熔融区的上部某一点施加向下的压力,在断丝后很难续接,需要人工换料。本方案采用40mm~100mm长距离海绵摩擦带制造持续的摩擦力,保证了下一段棒料进入摩擦区域后的运动稳定性,并与上一段材料保持连续,且摩擦力的大小可根据预压滚轮的压力调整海绵摩擦带的压缩量决定。

4.通过更换定位套筒和隔热套筒的大小,并调整同步带之间的间距,同一套挤出机构可适应一定尺寸范围内的棒料,由较强的适应性。

附图说明

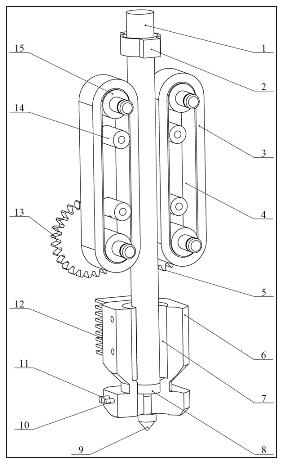

附图1为本发明一实施方式的立体结构示意图;

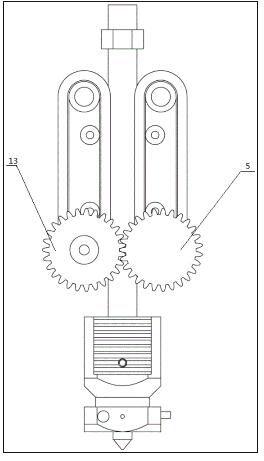

附图2为本发明一实施方式的立体结构后视图。

附图标记:

1-固态棒料;2-定位套筒;3-海绵摩擦带;4-同步带;5-从动齿轮;6-加热套筒;7-隔热套筒;8-熔融态棒料;9-喷头;10-温度传感器;11-加热棒;12-散热片;13-主动齿轮;14-顶部预压滚轮;15-顶部同步轮;16-底部同步轮;17-底部预压滚轮。

具体实施方式

为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实例仅仅用以解释本发明,并不用于限定本发明。

请一并参阅图1至图2,现对本发明提供的一种新型3D打印棒料挤出机构进行说明。一种新型3D打印棒料挤出机构,包括主动齿轮13和从动齿轮5,主动齿轮13与从动齿轮5相互啮合,主动齿轮13安装在第一装置上,从动齿轮5安装在第二装置上;主动齿轮13与第一装置的底部同步轮16固定在同一轴上,从动齿轮5与第二装置的底部同步轮固定在同一轴上。

第一装置与第二装置结构一致,均包括包括海绵摩擦带3,海绵摩擦带3内层设置有同步带4,同步带4安装在顶部同步轮15和底部同步轮16上,在顶部同步轮15和底部同步轮16之间设置有顶部预压滚轮14和底部预压滚轮17。

第一装置和第二装置的上端设置有定位套筒2,用于固定固态棒料1,下端设置有加热装置,加热装置包括隔热套筒7,隔热套筒7安装在加热套筒6内部,加热套筒6外部设置有设置有温度传感器10、加热棒11以及散热片12,加热装置的底部设置有喷头9。

本发明提供的一种3D打印的方法,具体步骤如下:

S01:固态棒料上端放置在定位套筒内;

S02:电机带动主动齿轮转动,第一装置中的底部同步轮16与主动轮13同时转动,带动第一装置中同步带4与顶部同步轮转动15;主动齿轮13带动从动齿轮5转动,第二装置中的底部同步轮与从动齿轮5同时转动,带动第二装置中同步带与顶部同步轮转动,最终达到两装置的同步带4同时向下传输动力,使得固态棒料1向下移动;

S03:移动到加热装置中隔热套筒内的固态棒料1被加热为熔融状态棒料8,从喷头9排出进行3D打印。

本方案采用弹力装置Ⅰ连接第一装置与第二装置中顶部预压滚轮14的沟槽,采用弹力装置Ⅱ连接第一装置与第二装置中底部预压滚轮17的沟槽,沟槽位于顶部预压滚轮14和底部预压滚轮17的后端,弹力装置Ⅰ对顶部预压滚轮14施加朝固态棒料1方向的水平拉力,弹力装置Ⅱ对底部预压滚轮施加朝固态棒料1方向的水平拉力,最终使固态棒料1与同步带外层的海绵摩擦带3摩擦接触,制造出较高的摩擦力。当新型3D打印棒料挤出机构进行3D打印工作时,摩擦力带动固态棒料1向下运动;当需要取出固态棒料1时,摩擦力带动固态棒料1向上运动。40mm~100mm长距离海绵摩擦带3制造持续的摩擦力,保证了下一段固态棒料1进入摩擦区域后的运动稳定性,并与上一段材料保持连续,且摩擦力的大小可根据弹力装置Ⅰ和弹力装置Ⅱ对顶部预压滚轮14和底部预压滚轮17的压力进而调整海绵摩擦带3的压缩量决定。

固态棒料1的运动定位由定位套筒2、隔热套筒7、以及图中未标示的同直径导槽确定。固态棒料1的在隔热套筒7和散热片12的作用下保持较低温度,因而维持固态,底部由于加热套筒6在加热棒11的作用下升温,制造出熔融态棒料8区域,并通过与海绵摩擦带3上的摩擦力,将熔融态棒料8从底部的喷头挤出。

本发明提供的一种新型3D打印棒料挤出机构可以打印直径尺寸为5mm~100mm的固态棒料。定位套筒2、隔热套筒7、主动齿轮13和从动齿轮5均可拆卸与更换。

更换不同尺寸固态棒料进行3D打印的方法为:根据需要打印的固态棒料1的直径尺寸,更换定位套筒2和7隔热套筒,通过移动的方法调整第一装置与第二装置的间距,改变两根同步带4之间的间距,并且更换主动齿轮13和从动齿轮达5到齿轮重新啮合的状态,此时便可放入不同尺寸的固态棒料1。因此,同一套挤出机构可适应一定尺寸范围内的棒料,有较强的适应性。

对本领域的技术人员来说,可根据以上描述的技术方案以及构思,做出其它各种相应的改变以及形变,而所有的这些改变以及形变都应该属于本发明权利要求的保护范围之内。

Copyright © 宁波鄞州盖奇同步带轮有限公司 2007-2022 All Rights Reserved.

电话:4006-574-123/0574-27834692 传真:0574-27834691

地址:浙江省宁波市鄞州区姜山镇蔡郎桥村姜南路39-2 E-Mail:sales@belt-pulley.com

浙ICP备09102982号 盖奇公司网络部提供技术支持

电话:4006-574-123/0574-27834692 传真:0574-27834691

地址:浙江省宁波市鄞州区姜山镇蔡郎桥村姜南路39-2 E-Mail:sales@belt-pulley.com

浙ICP备09102982号 盖奇公司网络部提供技术支持