产品搜索

当前位置:首页->双圆弧压缩型同步带传动

李瑞林 陈玉安

(石家庄纺织器材二厂)

前言

同步带传动是60年代引入我国的新型带传动。目前已在仪器仪表、轻纺机械、发动机、金属切割机床以及其它各类机械中得到不同程度的应用。

1同步带的优点

1.1传动准确无滑动,可以获得恒定的速比,速比范围一般可达l0,线速度可达50m/s

1.2传动平稳,吸振好,噪声小。

1.3传递功率范围从几瓦到数百千瓦

1.4传动效率可达0.。98,而一般三角带传动为0.95。

1.5传动中所需张紧力小,因而轴负荷轻,轴承寿命延长

1.6结构紧凑,适宜多轴传动

1.7不需要润滑,耐油耐潮可在环境恶劣的场合工作。

总之,同步带传动具有一切带传动、链条传动的优点,是一种优良的机械传动,使用得当有明显的经济效益。

2同步带的齿廓

同步带传动是以带齿与轮齿互相包络接触实现动力传递的最早的同步带齿廓是渐开线梯形齿;为提高传动质量和同步带寿命,出现了圆弧齿廓的同步带。圆弧齿又分单圆弧和双圆弧压缩齿下面仅对双圆弧齿廓的承载能力,传动噪声,传动误差,载荷分布等方面给以浅析。

2.1承载能力

承载能力是评价同步带传动的一项重要指标。梯型齿,突出的缺点是齿根应力集中(见图1);

图 1 应力集中处示意

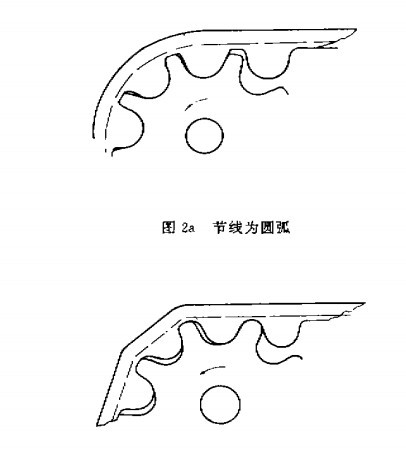

这是梯形齿承载能力低的根本原因。齿根部有较大圆角的双圆弧压缩形齿(以下简称双圆弧齿)应力分散,力学性质优于梯形齿。齿形带损坏的主要形式是齿报疲劳断裂,齿部工作面饭部严重损坏以及线绳折断双圆孤齿可以提高齿报强度,改善线绳受力状况双圆弧齿与轮槽啮合间隙很小,这就增大了接触面积,降低了截面应力分布的不均匀性。由于带齿的齿高大于轮槽的深度,在同步带包缠带轮的运动中,使带齿的顶部受到压缩,线绳支承面接近于圆弧,有效地改善了通常的带与轮的多边形效应。(见图2a,图2b)同时减小了带齿侧面与线绳联接处的极限弯曲应力。这样,在传递相等的力矩时可选用较小直径的带轮。

图 2 b 节线为多边形

2.2传动噪声

众所周知,齿形带传动是啮合传动,难免产生一定的冲击振动和噪声。产生噪声的主要原固有齿形带的齿形,材质,重量,带速,齿带的横向摆动,带齿与轮齿的节距差等若不考虑带与轮干涉的情况,带的噪声主要是啮合冲击。我们把带轮视为多边体,噪声大小与冲击速度有关。冲击速度随带速与带轮的多边效应增大而增大同时与齿形及齿形太小有关双圆弧齿形带在包缠带轮时其节线近似圆,能减小多边效应,故能减小冲击速度。由于带齿在啮合过程中是先由小面积接触然后逐步扩大,起到了缓冲吸振作用,同时带齿充满轮槽为减小带的横向摆动增加了定位作用。

2.3传动误差传动误差一般是讲正反转时产生的误差

其来源主要是①带齿与轮槽的间隙,②接触变形,在主动带轮换向时,带齿就由进入啮合与终止啮合交替发生,由于带齿与轮槽的间隙和带齿的接触变形就出现了被动轮与主动轮不同步而双圆弧齿与轮槽间隙很小以及带齿进入啮合后的压缩作用致使刚性增加,所相对讲它的传动误差也就小

2,4载荷分布

带齿间的载荷分布是影响同步带寿命的重要因素。经验告诉我们,减小同步带中线绳的伸长率,使同步带带基在承载时变形小,齿距差也就相应减小。这样带齿与轮齿的齿距趋向一致,载荷分布就可以得到改善。另外,由于带齿在工作中所承受的是周期性变化载荷,而位于主动轮紧边侧刚进入啮合的齿载荷最大,这个齿因此产生一些变形,致使进入啮合的邻齿为保持与其齿距一致,也要作一些变形来分担一些载荷。这样就使载荷得到均匀。看来要载荷均匀分布,带齿刚性低一些才好,可是这又与理想的带齿高刚性的要求相谬。双圆弧带齿在进入啮合与终止啮合的过程中经过变形,压缩两个阶段在进入啮合时齿部变形,以利载荷分布均匀;包缠当中齿形压缩,带齿经过压缩密度有所增加,同时也增加了刚性。而在终止啮合后又恢复原来的刚性,这样就较好地缓减了以上矛盾

众所周知,齿形带传动是啮合传动,难免产生一定的冲击振动和噪声。产生噪声的主要原固有齿形带的齿形,材质,重量,带速,齿带的横向摆动,带齿与轮齿的节距差等若不考虑带与轮干涉的情况,带的噪声主要是啮合冲击。我们把带轮视为多边体,噪声大小与冲击速度有关。冲击速度随带速与带轮的多边效应增大而增大同时与齿形及齿形太小有关双圆弧齿形带在包缠带轮时其节线近似圆,能减小多边效应,故能减小冲击速度。由于带齿在啮合过程中是先由小面积接触然后逐步扩大,起到了缓冲吸振作用,同时带齿充满轮槽为减小带的横向摆动增加了定位作用。

2.3传动误差传动误差一般是讲正反转时产生的误差

其来源主要是①带齿与轮槽的间隙,②接触变形,在主动带轮换向时,带齿就由进入啮合与终止啮合交替发生,由于带齿与轮槽的间隙和带齿的接触变形就出现了被动轮与主动轮不同步而双圆弧齿与轮槽间隙很小以及带齿进入啮合后的压缩作用致使刚性增加,所相对讲它的传动误差也就小

2,4载荷分布

带齿间的载荷分布是影响同步带寿命的重要因素。经验告诉我们,减小同步带中线绳的伸长率,使同步带带基在承载时变形小,齿距差也就相应减小。这样带齿与轮齿的齿距趋向一致,载荷分布就可以得到改善。另外,由于带齿在工作中所承受的是周期性变化载荷,而位于主动轮紧边侧刚进入啮合的齿载荷最大,这个齿因此产生一些变形,致使进入啮合的邻齿为保持与其齿距一致,也要作一些变形来分担一些载荷。这样就使载荷得到均匀。看来要载荷均匀分布,带齿刚性低一些才好,可是这又与理想的带齿高刚性的要求相谬。双圆弧带齿在进入啮合与终止啮合的过程中经过变形,压缩两个阶段在进入啮合时齿部变形,以利载荷分布均匀;包缠当中齿形压缩,带齿经过压缩密度有所增加,同时也增加了刚性。而在终止啮合后又恢复原来的刚性,这样就较好地缓减了以上矛盾

3结束语

同步带是公认的优良的新的传动件,要达到最佳的传动教果,有赖于生产厂家生产工艺,刀具质量和模具加工质量,精度的提高,以及与用户的协调配合总之,我们认为我国各行各业的机械传动应该尽快地采用同步带传动设计,这种传动的普及应用也必将促进同步传动理论的研究,使其日臻完善。

Copyright © 宁波鄞州盖奇同步带轮有限公司 2007-2022 All Rights Reserved.

电话:4006-574-123/0574-27834692 传真:0574-27834691

地址:浙江省宁波市鄞州区姜山镇蔡郎桥村姜南路39-2 E-Mail:sales@belt-pulley.com

浙ICP备09102982号 盖奇公司网络部提供技术支持

电话:4006-574-123/0574-27834692 传真:0574-27834691

地址:浙江省宁波市鄞州区姜山镇蔡郎桥村姜南路39-2 E-Mail:sales@belt-pulley.com

浙ICP备09102982号 盖奇公司网络部提供技术支持